Esta publicación analiza brevemente cada uno de los cinco niveles dentro del Sistema Last Planner® (LPS). El sistema fue diseñado y desarrollado a través de la investigación y aplicación de Glenn Ballard y Greg Howell a principios de los 90s. El propósito de LPS es producir un flujo de trabajo predecible y de rápido aprendizaje a través de la conversación, clara comunicación, mejor coordinación y compromisos basados en la planeación. Mucho se percibe al LPS como una herramienta que solo es usada durante la etapa de construcción de proyectos. Sin embargo, es también usada (pero no limitada a) las fases de licitación, diseño, puesta en marcha y futuro desmantelamiento, así como en otros tipos de proyectos, como softwares o la construcción naval. El LPS es la puerta de ingreso al camino y base de la entrega de proyectos Lean. Es un sistema de partes interconectadas usadas en cinco niveles de planificación y control de producción (el omitir una parte del Sistema destruye la capacidad del mismo para cumplir los objetivos). Para maximizar la eficacia del LPS, los equipos necesitan adaptar todos los elementos del sistema. Recientes investigaciones muestran que los equipos generalmente no alcanzan a usar el sistema en su totalidad.

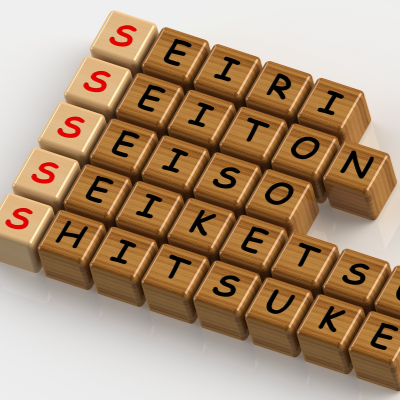

Los entrenadores Dan Fauchier y Dave Umstot comparan los niveles DEBO, PUEDO y HARÉ del LPS con el nivel de detalle que se ve desde un avión a varias latitudes (cuanto más cerca se encuentra el avión del suelo más detalle se puede observar del mismo). Estos 05 niveles de LPS se ilustran en la Figura 01.

Figura 1: LPS Schematic (after Glenn Ballard - used with permission)

NIVEL 01: ¿QUE SE DEBE HACER?

El primer nivel incluye la planificación de hitos en todo el proyecto (como una vista a 30 000 pies de altura desde un avión) y la planificación de fases de aproximadamente 02 meses de duración (vista a 10 000 pies) para crear una comprensión compartida del alcance, hitos claves, principales limitaciones y una lógica secuencia de trabajo. La Figura 02 muestra hitos y el plan de fases. El Pull Planning es usado para identificar las estrategias del proyecto, aclarar las transferencias de trabajo y las condiciones de satisfacción para aceptar el trabajo previo. También, comunica como el trabajo del LPS impacta en cada uno de los demás. La meta es crear una comprensión compartida de como el proyecto DEBERÍA ser entregado y crear un ambiente de planificación y coordinación colaborativa. El Pull Planning ayuda a identificar las malas noticias tempranamente al enfocarse en las transferencias mientras se trabaja desde los hitos establecidos. Esto normalmente identifica las malas noticias, como vacíos entre el alcance del proyecto y la etapa de planificación y adquisición. Pero, ¿qué pasa cuando las malas noticias son buenas noticias? Cuando es identificado oportunamente, permite al equipo explorar alternativas de solución en la pizarra en lugar de en el campo.

Figura 2: Milestone and phase pull plans (image source: Paul Ebbs)

NIVEL 02: ¿QUE SE PUEDE HACER?

Los proyectos de construcción generalmente usan un lookahead plan de seis semanas. Sin embargo, LPS usa una ventana de anticipación y prepara lo planificado. La diferencia es solo mirar hacia adelante y preguntarse: ¿Esta lista esta tarea para empezar? Cada actividad se examina activamente para anticipar restricciones. Este es un ejercicio de limpieza del camino. Animo a los equipos a usar cada uno de los 8 flujos mostrados en la Figura 03 como liberadores de restricciones. Las actividades son planificadas con mayor nivel de detalle (similar a una vista de 1000 pies desde un avión). Luego, se prepara el plan creado directamente del plan de fases. La duración del plan depende de la duración de la restricción más larga para eliminarla. En general esta tiene entre 6 a 8 semanas de duración. Esto asegura que el trabajo que DEBE hacerse PUEDA ser hecho.

Figura 3: The 8 Flows of lean construction (Source: Christine Pasquire)

El registro de restricciones permitirá identificar el responsable (quien) de eliminar la restricción y asegurarse de ejecutarlo en el último momento responsable (cuando). Asegurarse de evaluar las restricciones de cada actividad con respecto a los 8 flujos, de tal manera que el trabajo que se PUEDE realizar se convierta en lo que se HARÁ.

NIVEL 03: ¿QUE SE HARÁ?

Un plan de trabajo semanal (Weekly Work Plan WWP) confiable, se alcanza preparando todas las actividades y entendiendo que estas tienen que ser liberadas de restricciones. Luego, se hacen promesas confiables para las siguientes dos semanas de trabajo (creando un trabajo predecible). No se buscan promesas después de este periodo de tiempo, ya que están demasiado lejos de su ejecución para ser confiables. Ejemplos de promesas confiables son: “Haré … en esta fecha y hora”; “Haré esto si …” o simplemente decir “No podré”.

Hay cinco reglas para hacer promesas confiables. Dada las reglas, los últimos planificadores deberán decir “NO” si ellos tienen alguna duda de cómo lograr sus compromisos. Esto se desencadenará en un camino de aclaración de actividades. De otra forma, se estará diciendo “SI” sin calificar y esta se convierte en un compromiso que será usado como una métrica de actividad (Porcentaje de promesas cumplidas – PPC).

1. Estudia la posibilidad antes de hacer una promesa.

2. Entiende las condiciones de satisfacción.

3. Incluye un tiempo realista para finalizar, considerando calidad, seguridad, etc.

4. Asegura que tu capacidad esté disponible y asignada.

5. Asegura que no se generen conversaciones que entren en conflicto con lo prometido.

6. Acepta tu responsabilidad en los fracasos y revisa el proceso de aprendizaje.

La figura 04 muestra una típica pizarra del Plan de Trabajo Semanal.

NIVEL 04: ¿QUE HICE?

El estado de los compromisos se actualiza, gestiona y rastrea en reuniones diarias. Esto ayuda al aprendizaje y re planificación cuando sea necesario mantener el plan inicial. Cuando se completa la actividad, el último planificador propietario de la cartilla la marca como HECHO (/). Luego, la siguiente persona que espera por el trabajo o el Ingeniero responsable de dicha actividad, puede marcar como HECHO/HECHO (X) solo cuando la actividad está confirmada que se ha terminado al 100%. Esto tiene un golpe en reducir los efectos del re trabajo, porque el trabajo se entrega bien a la primera.

En el Nivel 04, aparecen nuevas restricciones. Abordarlos ayudan a garantizar que el flujo de trabajo se mantenga confiable. El PPC es calculado diariamente y tiene una tendencia semanal usando gráficos de Pareto. Además, actúa como una medida de evaluación de que tan bien el equipo está trabajando y coordinando juntos. Sin embargo, tenga en cuenta que el PPC solo debe ser usado para medir el desempeño del equipo en lugar de individualidades porque los compromisos no cumplidos deben siempre de ser enfocados en las fallas del sistema. Por ejemplo: Usar el ¿Por qué? en lugar del ¿Quién?

Deming afirma que aproximadamente el 94% del tiempo el sistema falla. La razón de los compromisos incumplidos debe reflejar los problemas del sistema. El contenido de la lista de compromisos incumplidos variará entre los equipos y el tipo o fase del proyecto en el que se utilice LPS. A continuación, veremos un ejemplo de fase típica se construcción. El número de la lista de las promesas incumplidas (y en paralelo el análisis de los 05 por qué) se registran en la parte posterior de cada etiqueta (formas de rombo en la Figura 04). Los problemas con mayor impacto en el cronograma se analizan lo antes posible junto con sus causas de raíz en una reunión.

1. Mala planificación.

2. Trabajo prioritario.

3. Problemas de diseño.

4. Falla en la inspección.

5. Falta de materiales.

6. Falta de equipos.

7. Falta de mano de obra.

8. Falta de información/información actualizada.

9. Entregas/aprobaciones.

10. Contratos/ordenes de cambio

11. Clima

12. Cosas olvidadas

13. Condiciones imprevistas

14. Malos entendidos

¿Puedes ver como esta lista de compromisos incumplidos se relacionan con cada uno de los 8 flujos mencionados antes? Esto enfatiza el valor de hacer el proceso de preparación y como el aprendizaje debe ser incorporado en cada uno de los niveles del sistema.

NIVEL 05: ¿QUÉ PODEMOS APRENDER?

Aprender de los planes fallidos (análisis de causa raíz) es fundamental para prevenir que los mismos problemas pasen de nuevo. Esto mejora el sistema en su conjunto y el flujo del proyecto. Las flechas moradas en la Figura 01 indican cómo se lleva el aprendizaje continuo entre cada etapa. Esto sucede a través del PLUS/DELTAS (que estuvo bien/que puede estar mejor), conclusiones (que aprendiste hoy), los 05 porqués en la lista de compromisos incumplidos, y también talleres de causa raíz.

REFLEXIÓN

Esta publicación proporciona una visión general muy alta en los niveles claves del LPS. El LPS es un sistema que fomenta los comportamientos Lean. Si bien, la premisa detrás del sistema sea simple, los beneficios a menudo no son alcanzados por que el uso de LPS se desvanece o no son aplicados en su totalidad por los equipos de trabajo. Para obtener resultados sostenibles, el uso correcto de todos los niveles de LPS (DEBO, PUEDO, HARÉ, HICE y APRENDÍ) son fundamentales para alcanzar el éxito. Sin embargo, para fomentar el éxito, recomiendo tener un competente entrenador de LPS interno o externo. En mi experiencia, la primera exposición que los equipos reciben acerca de LPS es fundamental para el éxito. Por otro lado, un enfoque deficiente dará como resultado que el equipo rechacen el sistema por que no han sido entrenados lo suficiente. El entrenador, deberá ayudar al equipo a aprender a usar todos los niveles de LPS y apoyará al equipo según sea necesario.