En este post hemos recopilado un conjunto de buenas prácticas basadas en nuestras propias experiencias que en general han funcionado cuando hemos implantado Lean Construction a nivel de empresa. Esta publicación resume 10 años de experiencias y se han considerado tanto los éxitos como las dificultades. Para explicarlo de forma sencilla y resumida, hicimos una clasificación de 10 claves del éxito que agrupamos en 4 grandes categorías:

- Gestión de personas.

- Plan estratégico.

- Enfoque en el proceso.

- Gestión del conocimiento y la tecnología.

GESTIÓN DE PERSONAS

Clave 1: Un patrocinador interno al más alto nivel de gestión.

Es fundamental contar con un patrocinador al más alto nivel jerárquico dentro de la empresa que apoye y participe activamente en la implementación, que lidere el proceso y destine los recursos necesarios.

Clave 2: El liderazgo interno de los mandos intermedios de la empresa.

Se debe identificar a los líderes intermedios, quienes serán los principales responsables de mantener la disciplina en la aplicación del modelo de gestión Lean, apoyarán la implementación a nivel táctico y operativo, y ayudarán a generar convicción entre los diferentes niveles jerárquicos de la organización.

Clave 3: Formación en todos los niveles jerárquicos. Empoderar a los trabajadores.

Se deben desarrollar y definir claramente las competencias y capacidades necesarias que debe tener cada rol, así como un plan de capacitación para cada nivel jerárquico o funcional dentro de la organización.

PLAN ESTRATÉGICO

Clave 4: Implementar un sistema y una filosofía de trabajo más allá de las herramientas.

Es importante definir la historia de cambio con la que vamos a motivar la transformación dentro de la empresa. ¿Por qué necesitamos cambiar? Debe haber una respuesta clara a esta pregunta que se pueda transmitir a toda la empresa. Se debe definir una visión concisa y motivadora que podamos explicar en pocas palabras, sobre las metas y objetivos que queremos alcanzar con la implementación y las necesidades que nos han llevado a implementar Lean.

En resumen, debemos generar un plan estratégico y una hoja de ruta que nos permita desplegar la implementación y marcar el camino a seguir para toda la empresa u organización.

Clave 5: Tenga en cuenta que implementar Lean es un largo viaje.

Sabemos que difícilmente se van a dar las condiciones ideales, pero esto no debe ser excusa para no poner en marcha una iniciativa Lean.

Clave 6: Prueba y si no funciona, rectifica y vuelve a intentar.

Tenemos que ser conscientes de que muchas de las metodologías Lean que implementaremos no tendrán éxito a la primera. Si el primer intento falla o no avanza tanto como nos hubiera gustado, debemos aprender de los errores y comenzar de nuevo considerando las lecciones aprendidas.

ENFOQUE EN EL PROCESO

Clave 7: Implementar un proyecto piloto con la ayuda de un experto.

Una estrategia recomendada para iniciar una implementación Lean es definir un proyecto o área piloto cuyas lecciones aprendidas sirvan para obtener unos primeros resultados sobre el estado de madurez de la implementación. El objetivo del proyecto piloto es obtener aprendizajes, no necesariamente beneficios, aunque la mayoría de las veces los beneficios obtenidos justifican con creces la inversión inicial.

Clave 8: Herramientas orientadas al flujo de valor.

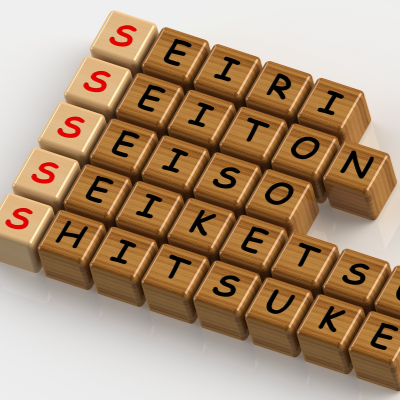

El pensamiento Lean se basa en múltiples herramientas y metodologías para poner en práctica sus principios y filosofía. Algunas de esas herramientas que mayor efectividad han mostrado en la implementación de Lean Construction son las siguientes: Value Stream Mapping, Metodología 5S, Takt Time Planning, Last Planner System, Informe A3 de Toyota, Estandarización, Visual Management, Hoshin Kanri, entre otras.

GESTIÓN DEL CONOCIMIENTO Y LA TECNOLOGÍA

Clave 9: retener el conocimiento e integrar toda la cadena de valor.

La retención de conocimientos es un problema general para muchas empresas y una variedad de industrias. La industria AEC (históricamente menos industrializada que el sector manufacturero) ha tenido dificultades para retener el conocimiento y la curva de aprendizaje ocurre más lentamente. La gestión del conocimiento en las empresas será un factor fundamental en los próximos años. Y, salvo que quiera permanecer inmerso en una guerra de precios permanente, navegando continuamente en océanos rojos, debe invertir en conocimiento y nuevas tecnologías, así como en soluciones de alto valor añadido para sus clientes.

Clave 10: utilizar la tecnología adecuada.

Muchas personas ven en la tecnología un elemento salvador de casi todos sus problemas. Aquellos que no están familiarizados con la cultura Lean a menudo piensan que implementar herramientas como Last Planner System significa implementar un software de planificación. En este sentido, en nuestros proyectos de implantación Lean recomendamos seguir los principios de la filosofía Toyota. Y, en cuanto a la tecnología, recomendamos que los aspectos culturales de Lean se cultiven desde el principio, ya que implementamos la gestión visual de la planificación con tableros y tarjetas de colores. En este sentido, nuestra recomendación es introducir el uso de software y tecnologías específicas una vez que el equipo de trabajo tenga confianza en el sistema y sean plenamente conscientes de los beneficios de Lean. De todos modos, la introducción de nuevos software y tecnologías debería simplificar y hacer más eficientes los procesos y rutinas diarias y no más complicados.

CONCLUSIONES

Con respecto a la implementación Lean, casi nunca nos hemos encontrado en un lecho de rosas. Las dificultades pueden surgir en cualquier momento y por cualquier circunstancia. A veces puede ser porque el equipo directivo está convencido pero los mandos intermedios no, o viceversa, incluso una parte del equipo directivo está convencida y otra parte no. Eso es un hecho, que surgirán muchos problemas en el viaje Lean de su empresa. Un consejo final es contar con una fuerte convicción de los altos directivos de la empresa e implementar un proyecto piloto estratégicamente seleccionado, que genere rápidos resultados positivos y convicción en toda la empresa.

REFERENCIAS

Liker, Jeffrey (2004). “The Toyota Way”. McGraw-Hill Education.

Pons, J.F. (2014). “Introducción a Lean Construction”. Fundación Laboral de la Construcción.

Pons J.F., Rubio I. (2019) Lean Construction y la Planificación Colaborativa: Metodología del Last Planner System. Consejo General de la Arquitectura Técnica de España.

Rother, M. (2009). “Toyota Kata: Managing People for Improvement, Adaptiveness and Superior Results”. McGraw-Hill Education.