Como formador y consultor de Lean Construction, me ha apasionado siempre el lado humano de Lean. Llevo años observando el comportamiento de la gente en las empresas con respecto a los cambios que implica implantar un sistema y una cultura Lean. Basándome en mis propias experiencias, he recopilado 5 grandes ideas que hacen que algunas empresas tengan más éxito que otras.

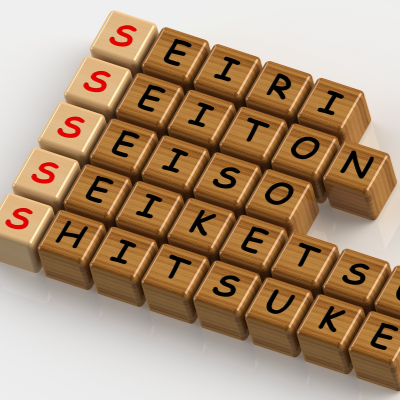

1. Entender la filosofía y manera de pensar Lean.

En el LCI Summit UK de 2013 Daniel Jones dijo: “Uno de los grandes misterios del Toyota Production System fue descubrir que Toyota hacía primero personas para luego construir los coches que querían las personas”. Las técnicas, herramientas y tecnologías ayudan mucho a implementar Lean Construction, pero no son suficientes por sí solas. Si quiere tener éxito a largo plazo, dentro de su organización, necesita tener un ejército de personas que crean y vivan la filosofía Lean.

Hace unos años, el gerente de una pequeña empresa de materiales de construcción en España me invitó a ver cómo implementaban Lean en su empresa. Lo que más me sorprendió fue que el gerente general eligió a un trabajador al azar y le pidió que me explicara su método Lean en todos los procesos. Absolutamente todos en la empresa tenían la capacidad de hacer esto. Así, la cultura Lean estaba en su ADN.

Figura 1: El cambio cultural significa el 80% de la fórmula en la implementación Lean

2. Primero rutinas, después cambio cultural.

Si esperas que la cultura de tu compañía cambie a través de una simple charla explicando las bondades de Lean, seguramente fracasarás. El enfoque tradicional ha tratado de cambiar primero la cultura y esperar que así ocurrieran cambios; pero esta estrategia suele fallar. Las empresas que tienen éxito primero llevan a cabo un cambio de comportamiento a través de nuevas rutinas (por ejemplo, las stand-up meetings o la reunión semanal del Last Planner System), al cabo de unas semanas ocurrirá un cambio de actitud debido a este nuevo comportamiento, y unos meses después, esas mismas personas comenzarán a experimentar un cambio cultural dentro de la compañía.

Las empresas que han implementado Lean con éxito hacen todo lo contrario: primero realizan un cambio de comportamiento a través de nuevas rutinas (por ejemplo, a través de reuniones diarias semanales de Last Planner System), al cabo de unas semanas ocurrirá un cambio de actitud debido a este nuevo comportamiento, y unos meses después, esas mismas personas comenzarán a experimentar un cambio cultural dentro de la compañía.

Figura 2: El enfoque Lean para cambiar la cultura comienza cambiando los comportamientos de los empleados

3. Conocimiento compartido y aprenden rápido de los errores.

Peter Senge (2006) dijo que “las organizaciones más exitosas del siglo XXI serán aquellas que estén abiertas al aprendizaje”. Este es otro hecho que también he podido constatar. Las personas que trabajan en compañías exitosas consideran la empresa no solo un lugar para ir a trabajar sino un lugar donde aprender cómo ofrecer un producto o servicio mejor cada día. Steven J. Spear resumió esta estrategia en un ciclo que consta de 4 pasos:

- Aprenden a ver los problemas cuando ocurren y hacerlos visibles.

- Atacar y solucionar los problemas inmediatamente dónde y cuándo ocurren.

- Compartir el nuevo conocimiento a lo largo de toda la organización.

- Aprenden a liderar el desarrollo de los 3 puntos anteriores.

Con el paso del tiempo, he observado que en las empresas se manifiesta alguno o varios de los siguientes comportamientos con respecto al aprendizaje de las personas:

Figura 3: Compartir el conocimiento en toda la empresa es una de las estrategias para implementar una Cultura Lean.

En las empresas con una forma de pensar tradicional suelen darse dos casos: (1) individualmente y de forma aislada, los empleados atesoran un conocimiento que normalmente no comparten, o bien (2) unas pocas personas atesoran todo el conocimiento e información, mientras que los demás permanecen ignorantes a la misma. En el siglo XXI cualquiera de estas dos estrategias está condenada al fracaso. Sin embargo, esta todavía es la manera de pensar predominante en muchas empresas.

Aquellas compañías que más éxito tienen han sabido implantar sistemas que faciliten un intercambio del conocimiento y un aprendizaje de los errores. Así, recomiendo que las empresas, de manera compartida posean a nivel corporativo al menos el 80% de ese conocimiento.

4. Bucles rápidos de feedback entre empleados y directivos.

Debemos pasar de un estado de gestión jerárquica de mando y control a un estado en el que los empleados puedan proponer sus ideas de mejora de manera fácil y que los líderes de la compañía lideren, apoyen y faciliten eficazmente la gestión de esas mejoras.

Las empresas que quieran tener éxito con Lean deben pasar de una gestión jerárquica de mando y control a un estado en la que los empleados puedan proponer fácilmente sus ideas e implementarlas para mejorar. Esta forma de pensar implica tener líderes, no jefes, que apoyen y gestionen con eficacia las ideas y mejoras diarias.

5. Adoptar el pensamiento holístico o sistémico.

Peter Senge (2006) sostiene que “La habilidad para aprender más rápido que tu competencia puede llegar a ser la única ventaja competitiva”. A través de los años, en mis cursos y talleres de aprendizaje he llevado a cabo juegos y actividades dinámicas sobre pensamiento sistémico. A través de estas dinámicas he aprendido a observar el comportamiento humano frente los cambios y los desafíos en la implantación Lean. He realizado estos juegos con personas de diferentes culturas, razas, religiones o países, que mantenían roles en diferentes escalas jerárquicas, y las conclusiones que he obtenido son siempre las mismas: en los primeros minutos, las personas tienden a proteger su territorio, su parte del trabajo, permanecen resistentes al cambio, y no buscan el óptimo global sino el suyo propio. Pero la mayoría de estudiantes, al cabo de pocos minutos y gracias a las sesiones previas que tuvieron de formación Lean, descubren por sí mismos que la única forma de alcanzar el reto que les propongo es trabajando en equipo. Finalmente, ellos terminan adoptando una forma de pensar más abierta y holística y resuelven el desafío que les planteo.

Durante mucho tiempo, las empresas y consultores occidentales no entendieron el secreto del Sistema de Producción Toyota más allá de las herramientas Lean. Hoy en día, gracias a varios estudios citados en este post, sabemos que el cambio cultural es uno de los elementos más importantes de una transformación Lean.

REFERENCIAS

1. Rother, Mike (2017). TOYOTA KATA: El método que ayudó a miles de empresas a optimizar la gestión de sus negocios. McGraw-Hill Education, New York, USA.

2. Soltero, Conrad & Boutier, Patrice (2012). The 7 Kata: Toyota Kata, TWI, and Lean Training. Productivity Press, New York, USA.

3. Harada, Takashi & Bodek, Norman (2012). The Harada Method the Spirit of Self-Reliance. PCS Press Inc.

4. J Spear, Steven (2008). Chasing the Rabbit: How Market Leaders Outdistance the Competition and How Great Companies Can Catch Up and Win. McGraw-Hill.

5. M. Senge, Peter (2012). La Quinta Disciplina: El Arte y la Practica de la Organización Abierta al Aprendizaje. Ediciones Granica, S.A.