Una definición común de "Lean" (sin importar el sector: construcción, fabricación, operaciones, etc.) es que "Lean" es una estrategia de operaciones para aumentar el valor y eliminar el despilfarro. Sencillo, ¿verdad?

Esta es la primera entrega de varios posts para explicar cómo define y aborda Lean el "desperdicio” (o despilfarro). La web ofrece muchas buenas explicaciones de los conceptos japoneses de "Muda, Mura y Muri", atribuidos a la brillantez de Taiichi Ohno y el Sistema de Producción Toyota (TPS). Este conjunto de entradas pretende incluir y también ir más allá de las definiciones y descripciones que se encuentran en otros lugares. En esta primera entrega, nos centraremos en los conceptos de "desperdicio", "valor", "búsqueda de la perfección". En la segunda, se abordarán definiciones y ejemplos aplicados a la fabricación y la construcción, tanto en la prefabricación como en la instalación in situ. La tercera entrega retará al lector a identificar los tipos de despilfarro sobre el terreno y analizará el "análisis de la causa raíz", es decir, la identificación de lo que debe cambiarse para eliminar el desperdicio.

Taiichi Ohno dejó Toyota en sus últimos años para dedicarse a la consultoría. Se cuenta que ponía a prueba el compromiso de sus clientes potenciales con el cambio cobrando honorarios no reembolsables por adelantado y exigiéndoles un compromiso de hacer lo que él les decía que hicieran. No dedicaba tiempo a escuchar los lamentos de sus clientes ni prestaba mucha atención a la descripción que hacían de sus problemas. Tan pronto como le era posible "iba a la Gemba", es decir, iba a observar el proceso de producción. Si era posible, se colocaba en algún elevado sobre el suelo de la fábrica desde donde podía observar el proceso de producción/montaje de principio a fin. En cuestión de minutos, ordenaba a sus subordinados, junto con cuadrillas de trabajadores de producción locales, que detuvieran la línea, salieran con palancas y elevadores para mover el equipo y reordenar todo el proceso. Cuando la línea se reiniciaba, el rendimiento de la producción y la calidad del producto mejoraban espectacularmente. Parecía magia. "Listo. Compruébelo, por favor".

¿Cómo lo hizo Ohno? Nunca llegué a verle en acción, pero sí observé a otro de esos maestros, Bart Huthwaite, un Sensei del Diseño Lean que ha sido mi amigo, mentor y colega durante muchos años. Bart era un experto en diseño para la fabricación y el montaje, ahora denominado genéricamente "DFX", donde la "X" representa cualquiera de los criterios de diseño deseables. Bart, por no hablar de Ohno, podían ver cosas que yo no veía, porque cada uno de ellos había desarrollado un conjunto de "lentes" Lean a través de las cuales se centraban en pistas sobre lo que interfería con la productividad en el sistema de producción o en el diseño del propio producto. Estas "lentes" se desarrollaron mediante la aplicación rigurosa de la Ciencia de las Operaciones. Podían identificar y corregir problemas comunes que la mayoría de nosotros ni siquiera estamos entrenados para ver. Por suerte, sobre lo que aprendieron a buscar se ha escrito y se puede aprender. He escrito sobre los "Doce Fundamentos del Diseño Lean" de Bart en otra entrada del blog. Una vez que aprendas los principios subyacentes y te entrenes para ver cómo son en la vida real, nunca volverás a ver el mundo de la misma manera.

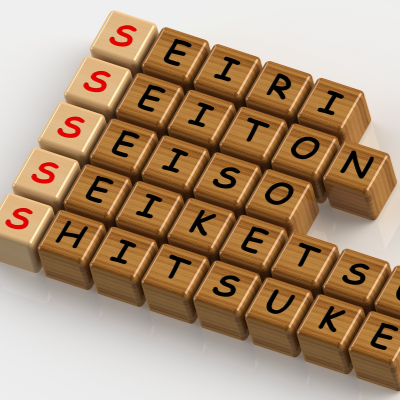

¿Por dónde empezar si queremos ir más allá de la búsqueda del despilfarro para ver realmente el despilfarro? Una forma sencilla de empezar es imaginarse cómo debería ser una operación de alto funcionamiento y bajo despilfarro. Cuando visualice sus operaciones Lean "perfectas", empiece con los “Cinco Fundamentos Lean”, sobre los que ya he escrito anteriormente en el blog de LC y que debería memorizar. A modo de recordatorio, son:

1. Valor: lo define el cliente

2. Flujos de valor: el valor se crea mediante un flujo de actividades vinculadas entre sí y de valor añadido

3. Flujo: las actividades de trabajo deben proceder en un flujo suave y continuo

4. Pull: los materiales y recursos se entregan responsablemente en el último momento necesario

5. Búsqueda de la perfección: mejora continua, aprendizaje, curiosidad

Si sus operaciones no se basan en estos fundamentos, A) probablemente no sean "Lean", y B) probablemente tenga oportunidades de eliminar despilfarros.

Empecemos por el final: La búsqueda de la perfección. Sólo vemos lo que el cerebro está entrenado para reconocer. Dado que el desperdicio en el sector de la construcción y la ingeniería es tan común, tan normal en la forma tradicional de hacer negocios, y dado que la mayoría de nosotros hemos sido educados y formados en la idea de que las prácticas actuales son correctas y normales, no vemos el despilfarro. Tenemos que empezar por imaginar cómo podría ser la "perfección", teniendo en cuenta que cuanto más aprendamos sobre las mejoras posibles, más clara y perfecta será nuestra visión. He aquí algunas ideas iniciales a las que puedes añadir las tuyas propias. La perfección es:

- Un diseño que hace todo lo que el cliente quiere, cuando lo quiere, a un coste que proporciona un valor excepcional

- Un diseño, un proceso de entrega del proyecto y un producto final que satisfaga a propietarios, usuarios, personal de mantenimiento y a la comunidad en general.

- Cada decisión de diseño se toma exactamente cuando se necesita para liberar la siguiente tarea de diseño, acción de adquisición o secuencia de trabajo en la obra.

- Materiales y recursos en las cantidades exactas que se necesitan, exactamente donde y cuando se necesitan (normalmente pequeños lotes entregados justo a tiempo).

- Un calendario colaborativo de compromisos de trabajo fiables que mantiene a todo el mundo trabajando en las tareas correctas en el momento adecuado y en la secuencia correcta para crear un flujo de trabajo fluido y seguro.

- Todo el mundo se siente valorado, productivo, apreciado y apoyado

- Todas las buenas ideas y puntos de vista se escuchan y se ponen en práctica.

¿Te parece bien? ¿Se te ocurren más? ¿Las ideas que se le han ocurrido cumplen los criterios establecidos por los Cinco Fundamentos Lean? Recuerde, si no lo hacen, no son Lean. La perfección es el objetivo. La búsqueda de la perfección genera una mejora continua.

Ahora es el momento de volver al Fundamento Lean nº 1: Valor. Cualquier tarea o acción que no añada directamente valor debe ser cuestionada como posible desperdicio. Muchos se opondrán a esta idea y citarán ejemplos de acciones "sin valor añadido, pero necesarias". ¿De verdad? ¿Qué las hace "necesarias"? Lo más probable es que hagamos lo que hacemos porque nuestros sistemas operativos están diseñados partiendo de la base de que son necesarios, porque así es "como se construye".

Las cosas son como son en su situación actual porque todo el mundo hace lo mejor que sabe hacer dados los límites de su experiencia actual. Todo lo que hacemos y la forma en que lo hacemos, es enteramente el resultado de alguna elección que alguien (o un grupo) hizo. La repetición hace que las acciones sean más fáciles, las elecciones más automáticas y menos conscientes. La facilidad del comportamiento habitual, incluso cuando ese comportamiento no es óptimo, compite con el deseo y el esfuerzo necesarios para mejorar continuamente.

Cuando aprendemos a reconocer el desperdicio en el sistema actual, podemos encontrar oportunidades casi ilimitadas de mejora, algo que añade significado y emoción a cualquier trabajo. Ese entusiasmo proporciona la energía que necesitamos para superar el poder de la costumbre. La clave para añadir valor y reducir el despilfarro es examinar las decisiones que tomamos, tanto las grandes como las pequeñas y elegir con más conocimiento de causa.

En el post nº 2 examinaremos "Muda, Mura y Muri", las diez formas de desperdicio, con ejemplos de cómo se ven sobre el terreno.