En guise d'avant-propos à l'article, je pense qu'il existe de nombreuses façons d'exécuter la planification Takt (TTP). Le fait qu'il n'y ait pas beaucoup de recherches sur le sujet dans la construction signifie que c'est définitivement une question ouverte. Grâce à quelques itérations et recherches, la méthode en cinq étapes ci-dessous est la meilleure pratique pour la planification Takt jusqu'à présent. La première itération est venue d'une étude de cas où la planification du temps Takt a été utilisée dans la phase extérieure de la construction 1 L'approche en cinq étapes est une approche logique de la planification.

En fait, quand je parle avec des gens de haut niveau dans des entreprises de construction, ils « font toujours ça ». Cependant, lorsque vous vous rendez sur place et que vous voyez comment les gens travaillent, leurs méthodes sont généralement assez différentes de ce qui est prescrit ci-dessous. Habituellement, leur méthode est fondée sur 1) une confiance en un excellent gestionnaire pour déterminer le déroulement du travail et essayer de pousser chacun à exécuter selon son plan, 2) héritant d'un ensemble de zones d'une phase de travail précédente qui peut ou non avoir été créée avec intention, ou 3) une combinaison des deux.

Figure 1 : 5 étapes pour la planification Takt

Étape 1 - Collecte de données

L'élaboration d'un Takt time nécessite des données de production de chaque métier individuellement et de l'équipe dans son ensemble, bien avant la construction. Un programme principal peut déjà avoir été établi à ce stade. La collecte des données débute par une réunion de l'équipe de production, composée des corps de métier impliqués dans les travaux et de l'entreprise général (EG).

Les données à recueillir en conversation avec les corps de métiers sont spécifiques à eux, à leur travail et au contexte du projet. Voici quelques questions à se poser à cette étape. Comment veulent-ils se déplacer dans l'espace de ce projet ? Quelles alternatives sont disponibles ? Quelles sont les contraintes matérielles et humaines, ou les alternatives de méthode de travail ? Quels travaux doivent être effectués avant qu'ils ne commencent à travailler? Quelle est la séquence de travail en interne (par exemple, les électriciens veulent installer des chemins de câbles, faire passer des fourreaux, puis tirer des câbles) ? La séquence peut-elle être divisée ou le travail peut-il être effectué dans une phase ultérieure (par exemple, l'électricien doit-il tirer les câbles immédiatement après le passage de fourreaux)?

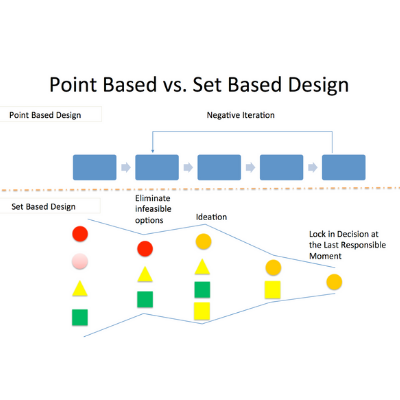

Les métiers peuvent colorer les plans afin de montrer leur flux de travail souhaité, ce qui peut être réalisé, combien de temps cela prend et sous quelles hypothèses. Il est également important de comprendre l'ensemble des options potentielles pour un échange, même si certaines peuvent ne pas sembler optimales de leur point de vue. Cela permet une approche basée sur les ensembles pour développer le calendrier des phases. L'ensemble d'options de chaque métier peut ensuite être testé par rapport aux ensembles d'options disponibles pour les autres métiers, de manière à développer un plan combiné qui est meilleur pour le projet dans son ensemble que ce qui aurait pu être obtenu si chaque métier n'avait évoqué individuellement que son plan préféré. option, ou si le EG a imposé un calendrier sur les métiers à respecter.

Le représentant de l’entreprise dans la conversation doit être en mesure de fournir ce niveau de détail, par exemple, le chef de chantier est capable de s'engager à faire le travail. L'avantage d'une planification précoce avec ces détails est que les gens développent une compréhension approfondie à la fois de leurs capacités de production et du plan de production qui en résulte à partir des informations collectées.

Étape 2 - Définition de la zone et Takt

Les définitions de zone et du Takt sont liées l'une à l'autre car la durée nécessaire pour terminer une activité dépend de la zone et de ce qui doit être construit. Les zones sont définies de trois manières : (1) Améliorer les zones déjà établies lors d'une phase de travail précédente, (2) Utiliser les données recueillies de manière holistique (c'est-à-dire que tous les métiers sont pris en compte lors de la création des zones), ou (3) concevoir les zones pour satisfaire au mieux (puis améliorer) le travail d'un métier car il est évident d'après les données que leur travail sera le « goulot d'étranglement ou cadenceur». Cet ensemble initial de zones est le point de départ de l'itération.

Étape 3 - Identification de la séquence

Étant donné un ensemble de zones, les séquences peuvent être obtenues grâce à une planification en flux tiré et à l'examen des documents de construction en équipe. Lors de l'identification de la séquence, il est important d'identifier et de documenter les exigences spécifiques de chaque métier ou entreprise afin de transférer correctement les zones d'un métier ou entreprise à l'autre.

Étape 4 - Équilibrer la planification

Équilibrer la planification se produit d'une manière grossière à fine. A partir des zones proposées, il est désormais possible d'affiner les durées d'activité pour chaque métier. Il serait rare que toutes les durées d'activité des métiers ou entreprises soient parfaitement équilibrées dans chaque zone depuis le début. Généralement, les durées varient selon les zones. Une fois la variation connue, l'équipe de production peut commencer à équilibrer la production.

L'équipe de production dispose de plusieurs méthodes pour équilibrer le flux de travail et concevoir le système de production. L'équipe peut itérer sur les zones. Si les zones sont constamment inégales d'un métier à l'autre, l'équipe peut les reconcevoir. Idéalement, l'équipe de projet peut modifier la conception réelle s'il est suffisamment tôt pour améliorer la production. Les zones peuvent être déséquilibrées en raison de la nature de ce qui est construit (par exemple, une salle d'opération d’un hôpital contiendra plus de travail qu'une chambre de patient standard). Ainsi, certains métiers peuvent devoir omettre certains travaux et les exécuter « hors Takt ».

L'équipe peut également revoir les méthodes de travail, la portée du métier ou de l' entreprise (à condition que la structure du contrat permette à l'argent de traverser les frontières) et restructurer la séquence afin d'équilibrer le travail. Peut-être qu'un métier peut (individuellement ou conjointement avec d'autres métiers) préfabriquer plus de travail, et réduire leurs temps d'installation sur le terrain pour atteindre un temps Takt inférieur. La séquence pourrait également changer en divisant une activité en plusieurs tâches (par exemple, séparer l'installation de chemins de câbles du tirage de câbles) et permettre un temps Takt plus rapide. Le calendrier global se raccourcit alors car une réduction du temps Takt s'échelonne sur le nombre de zones traversées par les métiers.

Étape 5 - Finaliser le planning d'exécution

La finalisation du planning d'exécution nécessite une validation, c'est-à-dire que chaque corps de métier doit s'assurer que ses séquences sont réalisables et qu'il peut effectuer le travail dans chaque zone à laquelle il est affecté dans le temps Takt donné.

Ce sont les cinq étapes de la planification du Takt. Rassemblez les données, identifiez un temps de takt potentiel et un ensemble de zones pouvant répondre aux exigences du projet, comprenez la séquence nécessaire, équilibrez le plan et finalisez le calendrier. Les étapes sont assez itératives et il serait rare de tout réussir dès le début. En travaillant à travers les étapes en équipe, le résultat est un calendrier que tout le monde devrait comprendre, auquel tout le monde croit et qui répondra aux exigences du projet.

Références

1. Frandson, A., Berghede, K., and Tommelein, I. (2013). “Takt time planning for construction of exterior cladding.” Proc. 21st Annual Conference of the Int’l. Group for Lean Construction. (IGLC 21), Fortaleza, Brazil.