Nous contacter

info@leanconstructionblog.com

Un ancien consultant très respecté de Toyota a déclaré que la plupart des fabricants semblent se concentrer sur un gain de productivité de 35 à 40 % sur une période de trois à cinq ans pour mesurer le succès de leurs actuels efforts Lean. Il a ajouté que les fabricants devraient en fait se concentrer sur une amélioration de 400 % de la productivité sur 10 ans pour réellement devenir Lean. Mais pourquoi y a-t-il une telle disparité dans la mesure du succès?1

Aujourd'hui, même 28 ans après l'apparition du concept de Lean Production, de nombreuses entreprises pensent encore que ce système ne peut être appliqué que dans les zones de production. Pourtant, il existe de grandes possibilités d'accroître la productivité en utilisant la méthode Lean à la fois dans les zones de production et hors de celles-ci. Chaque fois que je réalise une cartographie de la chaîne de valeur (VSM) sur un processus de production, je me rends compte que la plupart des goulots d'étranglement et des opportunités de réduction des délais proviennent de décisions prises dans des domaines administratifs et de gestion tels que les achats, les ventes, le marketing, la conception, la comptabilité et les ressources humaines.

Cet article s'articule autour de six grands concepts destinés à vous aider à mettre en œuvre ou à inspirer d'autres personnes à mettre en place le Lean Office dans l'industrie de l'AEC.

1. Mener une amélioration continue basée sur les besoins réels des clients

Contrairement à ce que beaucoup de gens pensent, les départements des ventes (et autres) ont un impact important sur le système de production d'une entreprise. D'après mon expérience, la plupart du temps, ces départements sont absolument déconnectés du système de production et des besoins du client.

N'oubliez pas que le principe "Pull" du Lean n'est pas un concept à utiliser uniquement dans les zones de production, mais il doit également être déployé dans les ventes, les achats, la main-d'œuvre, la formation, etc. Lorsque vous essayez d'optimiser vos processus, envisagez toujours le système dans sa globalité. Concentrez vos investissements sur les besoins réels des clients.

Au sein d'une organisation, il existe des clients internes et externes. Les clients internes sont les personnes qui travaillent dans les différents services pour lesquels nous produisons du travail. Les clients externes sont les utilisateurs finaux en dehors de notre organisation. Une amélioration n'est utile que si elle porte sur quelque chose que les clients apprécient. Avant d'entreprendre un travail, nous devons savoir qui est le client et quelles sont ses conditions de satisfaction afin de pouvoir fournir la valeur souhaitée.

2. Réduire les étapes inutiles

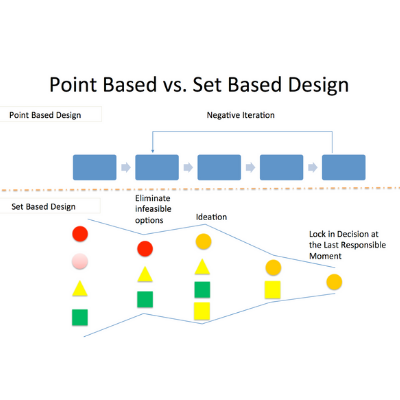

Dessinez une carte de la chaîne de valeur et reliez les zones de production aux zones non productives. Apprenez à vos collaborateurs à faire la distinction entre les activités à valeur ajoutée, les activités nécessaires sans valeur ajoutée et les gaspillages. Standardisez vos processus. Même les processus créatifs peuvent être standardisés. Certains experts affirment qu'environ 80 à 90 % d'un processus prétendument créatif est composé de processus répétitifs ou d'étapes méthodologiques.

3. Instaurer les 5S et la propreté

Sans un environnement de travail bien organisé, il sera difficile de déployer un programme d'amélioration continue. Les solutions présentées dans l'image ci-dessous sont des outils Lean simples et traditionnels qui ne nécessitent pas un investissement important. Vous pouvez voir un exemple de 5S dans la première image et un système Kanban géré par un code couleur pour l'achat de fournitures de bureau dans la deuxième image.

Exemple de 5S à Iturralde & Sagüés, ingenieros, Pamplona, Spain

4. Utiliser le management visuel pour contrôler le flux de production

Utiliser les principes du management visuel pour assurer la visibilité du travail en cours (c'est-à-dire l'état des commandes, des projets, des rapports, etc.) Un système de communication visuelle garantit que les bonnes procédures sont en place afin que le travail soit achevé dans les délais prévus. Le management visuel doit être implémenté aussi bien dans les bureaux que dans les zones de production.

5. Tirer parti des outils digitaux

Tout d'abord, je recommande l'utilisation de solutions et d'outils Lean traditionnels faits à la main, tels que les cartes en couleur, les post-it et les tableaux, afin de standardiser le processus. Une fois le processus maîtrisé, il convient de recourir aux outils digitaux tels que les applis, les écrans tactiles et les outils informatiques en cloud. Je recommande de commencer par des logiciels peu sophistiqués ou gratuits. Une fois que vous aurez maîtrisé les règles et les pratiques, recherchez des outils plus puissants, plus coûteux ou plus sophistiqués, si nécessaire. N'oubliez pas le 8e principe de la méthode Toyota : "N'utilisez que des technologies fiables et testées de manière approfondie qui sont au service de votre personnel et de vos processus", un principe qui n'est pas encore bien compris par de nombreuses entreprises.

6. Co-location

Enfin, tirez parti de la co-localisation, une stratégie de travail utilisé dans l'IPD. Utilisez la co-localisation pour améliorer la productivité de votre équipe et rendre la prise de décision plus agile.

Dans cet article, mon objectif était de souligner l'importance de la mise en œuvre du Lean au sein de bureaux dans l'industrie de l’AEC. Le prochain article fournira d'autres exemples du Lean dans des bureaux ainsi que de nouvelles technologies qui vous aideront à mettre en place le Lean dans les domaines administratifs.

Ressources additionnelles

1. Keyte, Beau & Locher, Drew (2004). The complete lean enterprise. Value Stream Mapping for Administrative and Office Processes. Productivity Press, New York, USA.2. Locher, Drew (2011). Lean Office and Service Simplified: The Definitive How-To Guide. Productivity Press, New York, USA.

3. Bicheno, John, (2008). The Lean Toolbox for Service Systems. PICSIE Books, Buckingham, UK.

4. Implementing IT to Lean Project Management & benefits of LEAN in an Architecture Office.

Traducteur: Moncef Berraj

Traducteur: Moncef Berraj