Qu'est-ce que le Takt Planning ?

Le Takt Planning est un planning détaillé d'une page, utilisant le principe d’une activité à la fois et qui se concentre sur le flux de travail, les goulots d'étranglement et, finalement, la création de flux. Il est accompagné par les pratiques Lean pour être l'outil de planification le plus efficace dans l'industrie de la construction, parce qu'il crée des environnements stables, permet une participation et une transparence totale, et fournit une base sur laquelle améliorer tous les aspects de la construction. En allemand, le mot Takt signifie fréquence, battement ou le rythme avec laquelle quelque chose est fait.

Lorsqu'il est utilisé avec les principes Lean, il signifie standardisation, prévisibilité et rythme de vie du système de production du projet.

Définitions de Takt :

BAvant de continuer, il semble approprié de définir une certaine terminologie alors que nous avançons dans notre voyage Takt.

Takt: Mot allemand signifiant cadence, fréquence ou rythme.

Takt dans le Takt Planning: La cellule/case individuelle représentant l'intersection du temps et de l'espace. Elle peut être vide ou inclure un Takt wagon. C'est l'unité de base d'un Takt planning.

Takt Plan: Le plan visuel stratégique et logistique qui montre les Takt Trains en relation les uns avec les autres selon le temps de Takt spécifié avec des colonnes de temps et des lignes des Takt Zones (emplacement géographique) ou de séquences générales.

Takt Contrôle: Système tactique consistant à tenir les dates, à stabiliser l'approvisionnement, à limiter les travaux en cours et à finir au fur et à mesure. C'est le processus qui consiste à utiliser le plan d'exécution dans le cadre du Takt Planning qui évolue constamment et à effectuer des ajustements à court terme du Takt Planning pour augmenter le flux et améliorer l'exécution du travail. Typiquement, la planification Takt prend 20% du temps de développement, et les 80% restants sont consacrés au contrôle Takt.

Takt Phase: Le regroupement des Takt Trains par zones qui se compilent pour constituer des types de travaux similaires. Par exemple: structure, finitions et façades. Le Takt time et le temps de production sont spécifiques aux Takt Phases.

Takt Zone: Une zone de production qui est déterminée par sa répétabilité et sa capacité à s'intégrer dans un rythme avec d'autres zones pour équilibrer le planning de production global. Il s'agit d’une zone géographique que l'on augmente ou diminue pour obtenir un flux idéal dans celle-ci.

Takt Train: Une série de wagons dans une Takt Zone. On l'appelle aussi parfois Takt Séquence.

Takt Wagons: Un ou plusieurs activités ou périmètre(s) de travail regroupés dans une seule cellule/case d'un Takt Train généralement représenté sur Excel, ou dans une application comme Takt.ing.

Paquets de travail: Les éléments de travail ou les travaux à l'intérieur d'un Takt Wagon. S'ils se trouvent dans le même Takt Wagon, ils ne doivent pas se contraindre ou s'entraver de quelque manière que ce soit.

Étapes de travail: Les tâches du processus d'installation au sein du paquet de travaux. Par exemple, si votre paquet de travaux était OH Electricité, les étapes pourraient être les suivantes : passage de conduits, boîtes à lumière, alarme incendie, chemin de câbles, basse tension, etc.

Takt Time: Vitesse du flux ou cadence. Dans le Lean, le Takt time est la vitesse à laquelle un produit fini doit être achevé afin de répondre à la demande du client. Il s'agit de la fréquence, comme on peut le trouver sur un métronome. Pour résumer, le temps du Takt est la durée dans laquelle s'inscrivent les Takt Wagons. Si le temps Takt est de cinq jours, les wagons s'inscrivent dans des multiples de cette durée. Si un wagon comprend le lot de travail "Travaux d’HVAC", que la durée totale est de quinze jours et que le temps de Takt est de cinq jours, il y aura trois wagons Takt qui diront "Travaux d’HVAC" dans des échelles de trois temps.

D'où vient le Takt ?

Le terme Takt time vient du mot allemand Taktzeit, qui signifie temps de cycle. Selon Colin Ducharme et Todd Ruddick, qui donnent des cours sur le Lean Six Sigma, "le mot a probablement été introduit au Japon par des ingénieurs allemands dans les années 1930", ce qui explique pourquoi le Lean et le Takt ont une histoire étroitement liée. Le mot actuel provient du mot latin tactus qui signifie toucher, sens du toucher, sensation. Parmi les significations antérieures, citons la fréquence déclenché par un contact régulier, la fréquence d'une horloge au 16ème siècle, la fréquence indiquant le rythme de la musique, ainsi que l'unité régulière de la valeur de la note au 18ème siècle.

Le Takt est axé sur le rythme des séquences ou des zones géographiques sur le site du projet, parfois connu sous le nom de planning géo-temporel. Les pays européens utilisent avec succès ce type de planification depuis des années. Les premiers Takt Plannings ont été trouvés en Norvège pour la construction navale. De même, en Russie et en Allemagne, il y a plus d'un siècle, avec une analyse mathématique très détaillée et parfois complexe. La planification du Takt a été appelée de diverses manières au fil des ans : Planification par pièce, Planification linéaire, ou même Flux de Production. Il semble approprié de l'appeler par le nom de Takt car il a un bon nom de marque à travers l'industrie actuellement et nous permet de nous rallier tous ensemble derrière le concept.

La planification Takt est visible dans la construction de l'Empire State Building.

Malgré le succès retentissant de ces deux projets, le CPM reste le système de planification dominant aux États-Unis. L'argument en faveur du CPM est généralement de favoriser les données et l'exploration des données ; cependant, les plannings visuels et l'unification de la main-d'œuvre autour d'un planning commun devraient être plus importants. De plus, le Takt n'est pas seulement riche en données, c'est aussi le seul système de planification basé sur des équations mathématiques de production et des lois de production.

Production par lot versus production par pièce

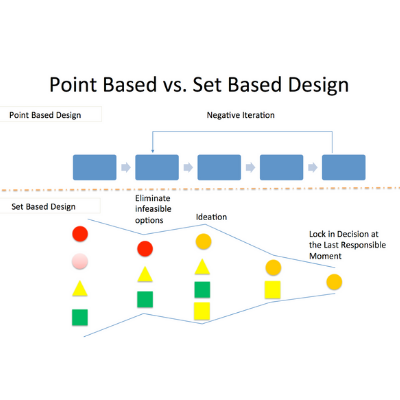

La plus grande différence entre la méthode du chemin critique (CPM) et Takt est la production par pièce au lieu de la production par lot. La production par pièce décrit une condition dans laquelle le travail est réalisé par pièce ou par tâche du début à la fin, plutôt que par lots. Les processus ou le travail passent d'une phase à l'autre ou d'une étape à l'autre dans un flux sur le chemin le plus court possible vers le client. Voici des exemples de flux à un seul processus : Envoyer le compte-rendu d'une réunion juste après la réunion, remplir un rapport d'inspection juste après la visite, répondre aux courriels au fur et à mesure qu'ils arrivent, terminer les zones de travail par périmètre tant que l'on est sur place et que le travail est en cours, excaver, installer, inspecter et remblayer des sections de tuyaux par segments, et commencer, construire et terminer des phases de travail avant d'en commencer une autre. Pour ce faire, nous devons être ouverts à...

Flux par pièce (One-process-flow)

Le flux par pièce est un concept centré sur les unités de flux progressant de la conception au client par le chemin le plus court possible. Toutes les pièces sont travaillées à leur tour en acceptant et en transmettant le travail au prochain corps de métier de la ligne de production (séquence). Cela signifie que nous réduisons la quantité de travail en cours, que nous terminons une pièce au fur et à mesure et que nous déplaçons le travail vers le bas de la chaîne en petites quantités, par opposition à...

La production par lot (Ne faites pas cela !)

La production par lot se produit lorsque des produits, des travaux ou des assemblages sont réalisés en groupes pour accroître l'efficacité des ressources plutôt que le flux. Dans le domaine de la construction, le regroupement des travaux consiste à effectuer un seul et même travail sur l'ensemble de l'étage ou du bâtiment sans tenir compte du flux. Le jeu de l'enveloppe est un bon exemple pour montrer la différence entre le flux d'une seule pièce et la mise en lots. Dans ce jeu, deux participants reçoivent vingt enveloppes, du papier et des timbres. Le premier participant doit plier tous les papiers en une seule fois, les remplir en une seule fois, les lécher et les cacheter en une seule fois, puis les tamponner en une seule fois. Le deuxième participant doit plier, bourrer, lécher, sceller et tamponner tous les papiers, un par un. Chaque participant commence en même temps et doit terminer aussi vite que possible. Il est très éprouvant d'assister à ce jeu, car le concurrent qui a choisi de regrouper les paquets semble être sûr de gagner, mais à deux minutes de la fin, le concurrent qui a choisi la méthode d'écoulement d'une seule pièce termine en premier. Le flux d'une seule pièce est plus rapide et le sera toujours, car il libère le travail sur un rythme et permet au travail de s'écouler. Le système de lot est généralement préféré parce qu'il semble aller plus vite, mais c'est simplement parce qu'il est truffé de mouvements et de transports (prendre des enveloppes, les poser, encore et encore), ce qui constitue un gaspillage. Avec les systèmes Takt ou les systèmes de flux, nous finissons au fur et à mesure ou suivons le concept de flux par pièce, ce qui signifie que le travail est livré au client de la manière la plus rapide possible. Cela crée du flux.

Flux

La mise en flux est une priorité pour la construction. Pourquoi ? Parce que le flux permet les très longues chaînes d'approvisionnement sur lesquelles nous nous appuyons dans la construction en respectant des dates cohérentes, et il réduit les niveaux de stock de matériaux et le nombre de travailleurs sur un site de projet à la fin de cette chaîne d'approvisionnement en nous permettant de sortir les matériaux juste à temps. C'est important car la réduction des stocks de matériaux est essentiellement de la réduction de la surproduction dans la construction, ce qui réduit ensuite tous les autres déchets !

Lorsque la surproduction et les stocks de matériaux excédentaires sont réduits, les besoins de correction des défauts, de surtraitement, d'attente, de transport et de mouvement sont réduits parce que nous utilisons le génie et les capacités de l'équipe, en maintenant un calendrier et un flux cohérents, un processus Takt à la fois.

Les effets que le gaspillage, les variations et les points bloquants ont sur la production sur chantier sont largement reconnus et acceptés, et au minimum, ils aboutissent à des temps d'attente et empêchent un bon flux. Si nous maintenons le flux, préparons notre travail, stabilisons nos chaînes d'approvisionnement et respectons nos dates en fonction d'un bon Takt time, nous aurons un bon flux d'informations, de travailleurs et de matériaux car les dates, le rythme, les objectifs et les attentes restent cohérents, stables et continus, comme lorsque l'eau coule.

Tenir la ligne

Les livraisons juste-à-temps ne fonctionnent vraiment qu'avec la planification Takt et ne fonctionnent vraiment que lorsque les équipes de projet respectent les règles du Takt en tenant les dates. Il existe toutefois quelques exceptions à cette règle. S'il y a un changement majeur nécessaire à la réussite du projet qui peut être coordonné avec tous les entrepreneurs participants sur place et qui peut être coordonné avec les achats, alors ce type de changement peut être acceptable. Mais la plupart du temps, le gain de temps dans la planification Takt se fait dans l'analyse du planning où nous optimisons le temps de passage et gagnons des marges en effectuant des simulations qui déterminent la durée idéale du projet en fonction du nombre de Takt Wagons, Takt Zones et du Takt Time. Lorsqu'un projet sort de terre, l'accélération ou l'avancement du calendrier est plus approprié car il y a moins d'entrepreneurs. C'est donc plus acceptable dans les premières phases, mais ce n'est que dans de rares circonstances que les dates doivent être déplacées et les dates de début ajustées lorsqu'il y a plus de dix entrepreneurs sur le chantier qui travaillent au gros œuvre, aux extérieurs ou aux finitions du projet.

Avec les systèmes Takt, nous devons tenir la ligne, garder le rythme et être disciplinés, sinon nous quittons le système et le projet sombre dans le chaos. Par conséquent, la planification Takt exige des équipes de projet de tenir les autres responsables, de contrôler le site et de tenir la ligne. Cela est très difficile pour une équipe et peut être une raison pour laquelle les équipes de projet peuvent hésiter à utiliser le système Takt. C'est également la raison pour laquelle les métiers peuvent hésiter à participer au système Takt parce qu'ils seront tenus responsables. Vous pouvez être sûr que les leaders faibles et les métiers non responsables n'apprécieront pas Takt. Takt maintient la stabilité du système, et l'équipe peut alors accélérer quand...

Goulots d'étranglement

Certains peuvent être très préoccupés par notre commentaire visant à ralentir certaines ressources, mais considérez ce qui se passe lorsque, après avoir optimisé et accéléré tous les goulots d'étranglement, nous continuons à laisser les activités les plus rapides continuer à aller vite. Que se passe-t-il ? Les gens s'entassent dans certaines zones sans flux, sans contrôle géographique, dissimulant certaines tâches et/ou installant trop tôt, ce qui augmente le nombre de défauts et le nombre de mobilisations / démolibilisations d’équipes. Cela affecte les métiers qui ont vraiment besoin d'aide. Il y a peu d'intérêt à aller plus vite que le rythme général.

La loi des goulots d'étranglement: Selon Modig, la loi des goulots d'étranglement stipule que le rendement est principalement affecté par le processus dont la durée du cycle est la plus longue. Dans la construction, le rendement global de la phase est principalement affecté par le processus dont la durée est la plus longue dans le système.

La meilleure pratique consiste à optimiser d'abord les goulots d'étranglement pour les installations les plus lentes, puis à égaliser le rendement du travail restant, et donc de l'ensemble du système. Comme le CPM ne nous permet pas de voir nos goulots d'étranglement, nous ne pouvons pas les optimiser, de sorte que le système se retrouve avec une durée globale du projet plus longue, des zones surproduites, des niveaux de stocks de travailleurs et de matériaux fluctuants, et un certain nombre de démarrages et d'arrêts préjudiciables. Le problème des goulots d'étranglement, c'est que de nouveaux goulots apparaîtront lorsque vous optimiserez les premiers ou les plus grands, de sorte qu'il s'agit d'un jeu continu d'augmentation du flux en ajustant le flux du système. C'est la clé pour obtenir la durée globale la plus courte, avec les équipes les plus petites, avec l'inventaire matériel le plus minimal, dans un système visuel qui identifie les problèmes lorsqu'ils se produisent, dans un flux continu qui permet une régularité que l'équipe peut utiliser pour concentrer son attention sur l'élimination des obstacles.

Suppression des obstacles ou points bloquants

Le suivi des points bloquants est crucial pour le système. Le suivi est utilisé pour montrer la différenciation entre les zones typiques et non typiques et aussi pour suivre visuellement les obstacles dans tout le système. Elles peuvent être basées sur les cartes des Takt Zones et peuvent être soit des dessins physiques avec des couvertures en plexiglas sur le mur de votre salle de conférence, soit un projet Bluebeam auquel tout le monde a accès. L'objectif est de consacrer la majeure partie du temps à la suppression des points bloquants, qui constitue la priorité numéro un. Nous expliquerons bientôt comment procéder. Pour l'instant, nous devons comprendre que l'objectif du Takt est d'avoir du flux en éliminant les obstacles qui deviennent visuels. En éliminant ces obstacles, en réduisant les variations et en augmentant notre visibilité et notre efficacité, nous comprendrons le véritable taux de production ou rendement pour ce type de travail dans cette zone géographique et vous pourrez maintenant...

Par: Spencer Easton

Par: Spencer Easton Traducteur: Moncef Berraj

Traducteur: Moncef Berraj