Le Lean Construction se développe en France depuis les années 2010, principalement sous l'impulsion de consultants spécialisés pour les plus grandes entreprises générales. La plupart des attentes en matière de coordination de travaux et de gestion des délais sont encore balbutiantes mais quelques pistes de développement intéressantes se dessinent.

Le Last Planner System ® est de loin le principal outil utilisé pour développer la collaboration et l'implication des entreprises dans la planification des projets. Parallèlement, d'autres outils et techniques ont été développés en lien avec cette approche de planification collaborative : La planification géo-temporelle et la planification rythmée Takt Planning.

Cet article répondra aux questions suivantes du point de vue du déploiement actuel en France :

Pourquoi utiliser les diagrammes géo-temporels et le Takt Planning ?

Comment les utiliser ?

Quels sont les résultats ?

1. POURQUOI UTILISER LA PLANIFICATION GEO-TEMPORELLE ET LE TAKT PLANNING ?

La planification est le principal outil de communication sur le chantier. Aux différentes étapes, les plannings répondent à de multiples objectifs : établir une vision à long terme, anticiper, coordonner les interventions, mesurer l'avancement, etc.

En France, les plannings sont principalement conçus suivant un diagramme de Gantt où chaque ligne correspond à une tâche. A mon sens, cette représentation du planning présente deux inconvénients majeurs pour représenter l'exécution des chantiers.

Tout d'abord, un planning d'exécution peut rapidement intégrer des centaines voire des milliers de tâches, toutes avec de nombreuses interactions. Toutes ces tâches correspondent à une quantité écrasante de lignes et de liens sur le planning, ce qui le rend difficile à lire et à comprendre.

Ensuite, un diagramme de Gantt ne permet pas de se concentrer sur ce qui est, la plupart du temps, la principale contrainte d'un chantier : l'occupation d'un espace physique.

Les diagrammes basés sur la localisation sont conçus en "découpant" les zones du projet. Chaque ligne représente une séquence de tâches pour une zone spécifique. Ce planning permet de visualiser le flux d'exécution sur site, nous identifions facilement les "phases critiques" et les "phases de non-activité" qui peuvent être décrites comme du gaspillage. Dans ce type de planification, les couleurs sont utilisées pour identifier visuellement les différentes équipes ou entreprises et ainsi avoir une lecture de la charge en ressources humaines.

Dans de nombreux projets, nous pouvons identifier des séquences ou des structures répétitives. Il peut s'agir d'espaces tels que des chambres d'hôtel, des appartements ou des bureaux. Il peut également s'agir d'une séquence de tâches qui sera répétée de la même manière, mais dans des zones différentes.

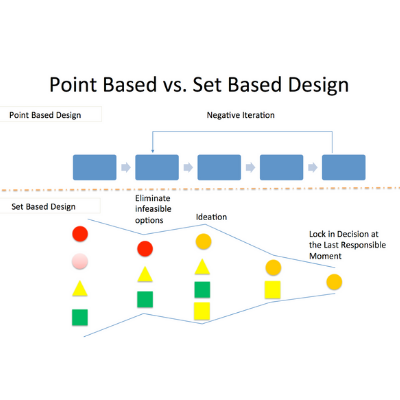

Ensuite, les plannings géo-temporels peuvent être enrichis par des phases de travaux standardisées. Plutôt que de raisonner pour chaque tâche, dans chaque zone, il est possible de considérer des séquences de tâches.

On peut alors, de la même manière qu'on pourrait l'imaginer pour une chaîne de production, définir un standard de séquence de travail que l'on répéterait à la même cadence en fonction du temps disponible. Les avantages peuvent être multiples.

Tout d'abord, c'est un levier d'optimisation en réduisant les temps d'attente et les stocks des zones en cours. C'est un bon moyen d'équilibrer les charges et de rationaliser les activités. Il facilite également l'amélioration continue en intégrant de la standardisation. Enfin, la notion de taux de progression permet d'identifier rapidement les écarts et les dérives de performance dans la production.

Voici le lien entre ces différents concepts et le Last Planner System ®. Ces différents concepts, bien que complémentaires, agissent sur des éléments distincts et peuvent être utilisés indépendamment.

| Last Planner® System | Diagramme Géo-Temporel | Takt Planning |

|---|---|---|

| Méthode de planification : Implication des parties prenantes. | Mode de représentation du planning par zone. | Méthode d’optimisation du planning. |

2. COMMENT UTILISER CETTE APPROCHE ?

Divisez votre projet en zones

Pour obtenir le diagramme géo-temporel, il est nécessaire de procéder à un découpage géographique du projet. Ce découpage doit être réalisé en fonction du phasage des travaux, le principe étant que chaque zone peut être traitée comme une entité distincte.

Il est nécessaire de prendre en compte les contraintes suivantes :

• Le découpage des zones doit éviter les contraintes de coactivité.

• Le découpage en zones doit être cohérent en ce qui concerne le temps de travail équivalent par zone (sur la plupart des projets, il n'est pas pertinent de considérer un niveau de détail inférieur à la journée).

• Le découpage de la zone doit correspondre à la logique de réalisation des travaux (contraintes d'accès par exemple).

• Le découpage de la zone doit intégrer les contraintes constructives (continuité des réseaux par exemple).

Ce travail peut être réalisé pour les différentes phases du projet et la taille des zones peut changer entre les différentes phases de travail.

Concevoir un planning avec le Takt Planning

Pour réaliser un Takt Planning, il est nécessaire d'identifier les "produits" répétitifs potentiels lors du découpage en zones. En effet, cela permet de définir une séquence standard qui peut être appliquée à toutes les unités similaires. Le travail doit ensuite être effectué en fonction du calcul du Takt Time.

Le Takt Time peut être défini comme le rythme de production nécessaire pour répondre à la demande du client. Le calcul du Takt Time est largement utilisé dans l'industrie avec la formule suivante :

Par exemple, la plupart des grandes usines de construction automobile produisent généralement une voiture toutes les 60 secondes, de sorte que chaque poste de travail doit effectuer des activités à ce rythme.

Ce calcul est légèrement différent sur les chantiers de construction car il est indispensable de prendre en compte le temps de mise en place, c'est-à-dire le temps de passage nécessaire pour réaliser la première unité.

La formule est la suivante :

Ce calcul du Takt Time peut être effectué plusieurs fois pour le même projet, pour différentes zones ou entre différentes étapes. Il s'agit aussi souvent d'un travail réalisé par itération.

3. ÉTUDE DE CAS - UN EXEMPLE RÉEL DU "MONDE DE LA CONSTRUCTION" :

Examinons un exemple d'application de ces principes. Prenons l'exemple d'un projet de complexe d'appartements typique. Le projet comprend 74 appartements répartis dans deux bâtiments.

Pour que l'exemple soit facilement compréhensible, nous nous concentrerons sur la phase des travaux intérieurs. Le même travail a été effectué avec les entreprises de gros œuvre et de clos couvert.

1. Identifier les différents types de zones

Nous identifions dans ce projet 3 types de zones.

A. Les appartements: Les appartements sont de taille variable, mais la nature des travaux à effectuer est similaire.

B. Les paliers communs: Nous considérons ces espaces qui se répètent à chaque niveau séparément des appartements. En effet, certains travaux seront réalisés en parallèle avec les appartements, mais les travaux de finition seront réalisés dans une seconde phase, une fois les appartements du premier étage terminés.

C. Cages d'escalier et hall d'entrée: Nous considérons ces espaces comme une troisième zone. Ils présentent de fortes contraintes d'accès et seront réalisés après les zones qu'ils desservent.

2. Décomposition en micro-zones

Il faut ensuite décomposer les appartements en un certain nombre de lots de travaux (par corps de métier) qui correspondront à notre volume de travail unitaire.

Pour limiter la variabilité et en fonction des vues en plan, nous définissons les travaux par tranche d'environ 2 appartements, ce qui correspond à un demi-niveau pour chaque cage d'escalier. Nous découpons alors le projet en 40 zones d'appartements.

3. Cartographier l'enchaînement des tâches

La zone d'appartements correspond à l'essentiel des travaux à réaliser dans cette phase. Nous nous concentrons donc dans un premier temps exclusivement sur ce produit.

Nous définissons la séquence logique de toutes les tâches à effectuer, en intégrant les différents prérequis ou besoins externes.

A partir de ce travail, nous estimons que le temps de passage, la durée minimale de réalisation de notre unité est de 62 jours.

4. Calcul du Takt Time

Afin de calculer le rythme nécessaire, nous définissons en fonction des prérequis et des phases suivantes (incluant une période tampon) la date de début au plus tôt de la première zone et la date de fin au plus tard de la dernière zone de l'appartement. Nous identifions un délai disponible de 110 jours ouvrables.

En considérant les 40 zones à réaliser et 62 jours de temps de traversée, nous obtenons un Takt Time égal à 1,23 jour. Il fallait donc pouvoir trouver un moyen, ensemble, de s'assurer que chacun progressera d'une zone chaque jour.

Ce calcul permet ensuite d'ajuster certaines durées de tâches et d'estimer le nombre de travailleurs nécessaires.

5. Représentation à l'aide d'un diagramme géo-temporel

AL'ordre des zones doit être défini et le diagramme géo-temporel peut alors être créé par et pour les personnes qui l'utiliseront.

Note : Ce travail a été réalisé par le contremaître de l'entrepreneur général et tous les sous-traitants ont collaboré activement. Des sessions hebdomadaires de planification du travail ont également été mises en place tout au long du projet avec ces quelques outils et rituels. Cette approche simple leur a permis de créer leur propre système de gestion basé sur la localisation "sur mesure".

4. RÉSULTATS

Le projet qui a servi à illustrer cet exemple s'est exceptionnellement bien déroulé. Le délai, bien que très serré, a été respecté avec beaucoup moins de pression (et de réclamations) que d'habitude. On s'est félicité que le travail ait été effectué sans heurts et qu'il n'y ait eu aucune des difficultés habituelles à la fin du projet.

Plus précisément, les avantages suivants ont été mis en évidence dans le cadre de l'application des principes énoncés dans l'article :

- Le Takt Planning a permis d'établir rapidement une première vision globale du planning des travaux.

- Les entreprises concernées ont été rassurées lors de la phase de négociation par le fait que l'organisation avait été pré-imaginée de manière relativement précise.

- Les dégradations ont été extraordinairement faibles grâce à une réflexion approfondie avec les entreprises sur l'enchaînement logique des tâches.

- L'utilisation de zones standardisées a favorisé l'amélioration tout au long du projet et une réduction du temps de passage a été mesurée au fur et à mesure de l'avancement des zones.

- Le suivi de la progression est facilité par la division en zones, ce qui permet d'identifier rapidement les écarts.

5. POINTS D'ATTENTION ET PRINCIPALES CONCLUSIONS

Le Lean est un état d'esprit qui aide les gens à apprendre ensemble pour améliorer leur travail et leurs performances.Il est essentiel que les principes présentés dans cet article soient appliqués par l'équipe de projet, en conjonction avec un processus de planification collaboratif.

En outre, voici quelques points d'attention pour approfondir le processus :

- Il est nécessaire d'intégrer les processus amont (études d'exécution, validation, approvisionnement). En effet, le Takt Planning favorise la réalisation des premières zones le plus tôt possible et donc un démarrage anticipé des tâches de finition par rapport à une organisation plus conventionnelle.

- Il est essentiel d'utiliser des indicateurs appropriés pour mesurer les performances globales et identifier les lacunes. La priorité doit également être donnée au suivi attentif des points bloquants.

- Il peut être opportun d'étendre le processus en améliorant également les flux logistiques. On peut envisager la mutualisation de l'approvisionnement, l'utilisation de plateformes logistiques, et l'utilisation de kits.

Par: Laurent Miossec

Par: Laurent Miossec

Traducteur: Moncef Berraj

Traducteur: Moncef Berraj