Definisi umum dari hal-hal yang berkaitan dengan Lean (Konstruksi, Manufaktur, Operasional, dsb.) adalah Lean merupakan sebuah strategi operasional untuk meningkatkan Value dan mengeliminasi Waste. Mudah dipahami, bukan?

Ini adalah bagian pertama dari penjelasan multi-post tentang bagaimana mendefinisikan Lean dan memahami Waste. Laman ini menawarkan berbagai penjelasan yang baik dari konsep orang jepang mengenai ”Muda, Mura, dan Muri” yang berkaitan dengan kepandaian Taiichi Ohno dan Toyota Production System (TPS). Kumpulan post ini bertujuan untuk mencakup dan lebih dari sekedar mendefinisikan dan mendeskripsikan hal yang dapat ditemukan di tempat lain. Pada bagian bertama ini, bahasan akan berfokus pda konsep dari Waste, Value, dan perjalanan menuju kesempurnaan. Bagian kedua akan membahas mengenai definisi dan contoh penerapan Lean dalam dunia manufaktur dan konstruksi yang dapat diterapkan juga pada tahap prafabrikasi dan prosedur pelaksanaan di lapangan. Bagian ketiga akan mengajak pembaca untuk mengidentifikasi tipe dari waste yang ditemukan di lapangan dan mendiskusikan Root Cause Analysis yaitu proses identifikasi apa yang harus diubah untuk mengeliminasi waste yang terjadi.

Taiichi Ohno meninggalkan Toyota di tahun-tahun terakhirnya untuk bekerja sebagai konsultan. Ada cerita tentang bagaimana dia menguji komitmen untuk berubah dari orang yang berpotensi menjadi kliennya dengan mengenakan uang muka yang tak dapat dikembalikan dan memerlukan perjanjian mengenai apa yang akan mereka lakukan. Dia tidak membuang waktu untuk mendengarkan keluh kesah dari kliennya dan tidak menghiraukan permasalahan yang dialami mereka. Secepat mungkin dia ”Menuju ke Gemba” (diartikan sebagai turun lapangan) seperti mengobservasi proses produksi. Jika memungkinkan, dia akan memosisikan dirinya sebagai bagian di dalam pabrik untuk dapat mengobservasi secara langsung proses produksi dan perakitan dari awal hingga akhir. Dalam beberapa menit, dia akan menugaskan bawahannya bersama dengan pekerja lokal bagian produksi untuk berhenti bekerja dan keluar dengan membawa linggis untuk memindahkan peralatan dan menyusun ulang seluruh proses produksi. Ketika pekerjaan dimulai kembali, proses produksi dan kualitas produk meningkat sangat drastis. Itu terlihat seperti sulap! ”Selesai!”

Bagaimana Ohno melakukannya? Saya tidak mendapat kesempatan untuk melihatnya secara langsung, tetapi saya melihat orang lain melakukannya. Orang itu adalah Bart Huthwaite, seorang guru dari desain Lean yang juga teman baik saya, mentor dan kolega selama bertahun-tahun. Bart adalah seorang ahli dalam desain untuk manufaktur dan perakitan, sekarang umum disebut sebagai “DFX” – dengan ”X” dapat diartikan sebagai serangkaian kriteria desain yang diinginkan. Bart, yang tidak pernah bertemu dengan Ohno, dapat melihat hal yang tidak dapat saya lihat, karena masing-masing dari mereka mengembangkan lensa ” Lean” di mata mereka yang dapat membuat mereka lebih tajam dalam melihat petunjuk dari hal yang mengganggu produktivitas sistem produksi atau desain dari produk itu sendiri. ”Lensa” ini mereka latih melalui praktik yang ketat. Mereka dapat mengidentifikasi dan memperbaiki masalah umum yang kebanyakan dari kita tidak terlatih untuk melihatnya. Untungnya, apa yang mereka pelajari telah dituliskan dan bisa dipelajari. Saya telah menulis mengenai Twelve Fundamentals of Lean Design milik Bart pada post lain di blog ini. Ketika Anda sudah mempelajari prinsip dasar dan melatih Anda untuk melihat seperti yang mereka lakukan, Anda tidak akan melihat dunia sama seperti sebelumnya lagi.

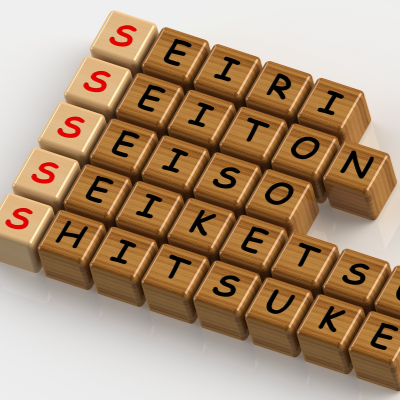

Dimana kita harus memulai untuk menuju lebih dari sekedar melihat Waste, namun untuk benar-benar memahami Waste? Terdapat satu langkah mudah untuk memulai yaitu dengan membayangkan bagaimana proses operasional dengan sifat fungsional yang tinggi dan Waste yang rendah seharusnya dilakukan. Ketika Anda sudah membayangkan proses sempurna dari proses operasional yang Lean, mulai dari Five Lean Fundamentals – yang telah saya tuliskan sebelumnya pada LC Blog, dan Anda harus menghafalnya. Sekedar mengingatkan, lima pondasi itu adalah:

- Value - ditentukan oleh pelanggan

- Value Streams – Value dari arus yang berhubungan, aktivitas penambah Value

- Flow – aktivitas pekerjaan harus diproses dengan mudah, alur berkesinambungan

- Pull – Material dan sumber daya dikerjakan pada saat terakhir pertanggungjawaban

- Continuous Improvement - improvisasi berkelanjutan, belajar, rasa ingin tahu

Jika proses operasionalmu tidak berdasarkan dari pondasi yang telah disebutkan maka ada dua hal yang harus diperhatikan:

- Proses operasional tersebut tidak tergolong Lean

- Anda memiliki kesempatan untuk mengeliminasi Waste yang terjadi

Kita mulai dari hal yang terakhir: Perjalanan menuju improvement. Kita hanya melihat apa yang dipahami oleh otak. Dikarenakan Waste yang terjadi pada industri ARK Arsitektur, Struktur, dan Konstruksi) sudah sangat umum, lumrah pada proses bisnis tradisional, dan karena kebanyakan dari kita sudah terbiasa dan terlatih dengan praktik yang sekarang adalah hal yang benar dan normal, maka dari itu kita tidak melihat Waste yang terjadi. Kita harus mulai membayangkan apa itu ” improvement” yang mungkin terjadi – tetap pahami bahwa dengan semakin banyak kita belajar mengenai improvisasi yang dapat dilakukan, maka semakin jelas dan sempurna pandangan kita ke depannya. Ini adalah beberapa ide untuk pemula yang dapat Anda kembangkan. Improvement adalah:

- Sebuah desain yang diinginkan oleh pelanggan, ketika mereka menginginkannya, dengan harga yang sesuai dengan Value nya

- Sebuah desain, proses penyampaian produk dan produk akhir yang menyenangkan untuk pemilik, pengguna, pekerja pemeliharaan, dan komunitas luas

- Semua keputusan desain yang dibuat sesuai dengan kebutuhan saat itu dan dirilis pada tugas desain berikutnya, proses pengadaan atau tahap pekerjaan di lapangan.

- Material dan sumber daya pada jumlah yang sesuai dengan kebutuhan, lokasi, dan waktu (biasanya pada pekerjaan skala kecil, Just In Time)

- Sebuah jadwal kolaboratif dari komitmen pekerjaan andal yang membuat semua orang bekerja dengan tugas yang tepat di waktu yang tepat dan di tahap yang tepat untuk menciptakan proses kerja yang mulus dan aman

- Semua merasa dihargai, produktif, memiliki nilai dan didukung

- Semua ide bagus dan pengetahuan yang didengarkan dan diimplementasikan

Terdengar cukup baik? Apakah Anda dapat menambahkan lagi? Apakah idemu sesuai dengan kriteriadari Five Lean Fundamentals? Ingat, jika ide itu tidak sesuai, maka ide tersebut bukanlah ide yang Lean. Kesempurnaan adalah tujuan utamanya. Perjalanan menuju kesempurnaan itu dapat menciptakan improvisasi berkelanjutan.

Sekarang waktunya kembali pada pondasi Lean yang pertama #1: Value. Semua tugas atau kegiatan yang tidak secara langsung menambah Value harus ditinjau sebagai kemungkinan Waste. Banyak orang akan tidak setuju mengenai ide ini dan contoh di lapangan mengenai ”kegiatan tidak menambah Value, namun diperlukan”. Yang benar saja? Apa yang membuat hal tersebut ”diperlukan”? Hal yang mungkin adalah kita melakukan apa yang kita lakukan karena sistem operasi kita sudah didesain dengan asumsi bahwa kegiatan tersebut ”diperlukan” – karena ”inilah cara kerja pekerjaan konstruksi”.

Segala sesuatu berjalan sesuai dengan jalannya pada kondisimu saat ini, karena semuanya sedang melakukan yang terbaik sesuai pemahaman mereka mengenai bagaimana cara melakukannya sesuai dengan batasan dan pengalaman. Semua yang kita lakukan, dan cara kita melakukannya, adalah hasil dari keputusan orang/sekelompok orang. Repetisi membuat kegiatan lebih mudah, pilihan menjadi lebih otomatis dalam alam bawah sadar. Kemudahan dari kebiasaan, bahkan ketika kebiasaan tidak cukup optimal, bersainding dengan keinginan dan usaha untuk mencapai Improvisasi berkelanjutan.

Ketika kita belajar mengenai waste dalam sistem kita dapat mencari hampir tak terhingga kesempatan untuk improvasiasi – sesuatu untuk menambah arti dan semangat pada semua jenis pekerjaan! Semangat itu memunculkan energi untuk melawan kebiasaan. Kunci untuk menambah value dan mengurangi waste adalah untuk memilah pilihan yang kita buat, besar maupun kecil, dan untuk membuat lebih banyak pilihan.

Pada postingan #2, kita akan memahami mengenai ”Muda, Mura, dan Muri” – sepuluh bentuk Waste, dengan contoh bagaimana bentuknya di lapangan

Sumber: https://leanconstructionblog.com/The-Concept-of-Waste-and-Value-in-Lean.html

Translator: Rina Asri Aisyah

Translator: Rina Asri Aisyah