Hubungi kami

info@leanconstructionblog.com

Apa itu Last Planner System

Nama lengkapnya adalah Last Planner System® of Production Control. Pengendalian produksi diperlukan dalam proyek untuk mendukung pencapaian yang direncanakan, melakukan apa yang dapat dilakukan untuk mengikuti lintasan yang direncanakan, dan ketika itu menjadi tidak mungkin, menentukan lintasan alternatif yang mencapai tujuan yang diinginkan.

+Into+Action.png)

A Simple Framework for Putting Integrated Project Delivery (IPD) Into Action

Proyek desain dan konstruksi panjang dan kompleks serta memerlukan kolaborasi antara banyak pihak. Meskipun ada tolok ukur yang diterapkan untuk membantu pemilik mencapai efisiensi, model pengiriman tradisional masih banyak kekurangannya.

_+-+Part+1+of+3.png)

What is Integrated Project Delivery (IPD) - Part 1 of 3

Integrated Project Delivery (IPD) semakin populer di kalangan pemilik, kontraktor, dan tim desain sebagai cara untuk membuka kreativitas, meningkatkan keandalan, dan berhasil menyelesaikan proyek-proyek besar yang kompleks.

What is Integrated Project Delivery Part 2 Lean Operating System

Tulisan ini adalah bagian kedua dari seri tiga bagian yang membahas Integrated Project Delivery (IPD). Bagian pertama fokus pada perjanjian IPD (kontrak), bagian ini fokus pada IPD sebagai Sistem Operasi Lean, dan bagian terakhir akan membahas budaya.

Daily Huddle 101

Seorang pengawas pernah memberi tahu saya bahwa dia tidak memerlukan rapat harian. Dia yakin bahwa dia sudah mengetahui semua yang terjadi di proyek tersebut. Saya menjelaskan kepadanya bahwa rapat bukan untuk dirinya. Rapat itu untuk orang-orang yang memimpin kru lapangan. Ternyata, saya tidak sepenuhnya benar tentang hal itu.

The History of the Development of the Last Planner® System

Menurut Glenn Ballard, salah satu penemu Last Planner System (LPS), sebuah studi sebelumnya tentang Perencanaan Kru pada tahun 1980-an merupakan pendahulu bagi pengembangannya. Pada waktu itu, Glenn adalah Manajer Peningkatan Produktivitas untuk Brown & Root’s Construction di AS.

5 Tingkatan LPS “Should, Can, Will, Did and Learn”

Tulisan ini memberikan tinjauan singkat tentang kelima level dalam Last Planner® System (LPS). Sistem ini dirancang dan dikembangkan melalui penelitian tindakan oleh Glenn Ballard dan Greg Howell pada awal tahun 1990-an. Tujuan LPS adalah menghasilkan alur kerja yang dapat diprediksi dan pembelajaran cepat melalui percakapan sosial, komunikasi yang jelas, koordinasi yang lebih baik, dan perencanaan berbasis komitmen.

Apa itu Takt plan?

Kemungkinan salah satu pertanyaan yang paling penting diluar sana adalah, apa itu Takt? Apakah itu seperti Critical Path Method? Apakah itu terpisah dari Last Planner System? Apakah kata itu berdiri untuk sebuah singkatan? Baiklah, kamu datang ke tempat yang tepat untuk mencari tahu apa itu. Mari takt, ...

Pengantar Takt Planning

Takt Planning adalah sebuah rencana kerja yang detail yang ditampilkan dalam satu halaman, yang berfokus pada hasil, identifikasi kendala (hambatan), dan pada akhirnya menciptakan alur kerja yang lancar.

Membuat Perencanaan Takt

Mungkin salah satu uraian paling bermanfaat yang dapat kami berikan untuk Takt adalah uraian langkah demi langkah tentang cara membuatnya. Kami berharap dapat membantu Anda memvisualisasikan prosesnya dalam posting blog ini.

Meratakan Produksi Konstruksi dengan Takt

Dalam perencanaan Takt, saat ini belum ada alat di pasar yang memberikan proses untuk mengidentifikasi dan meratakan proses produksi. Hanya karena Anda dapat membuat grafik yang menarik, tidak berarti itu bisa diterapkan di lapangan. Konstruksi sangat kompleks, dan itulah mengapa Excel sangat berguna dalam perencanaan Takt.

Pengendalian Takt = Pengendalian Produksi

Takt Planning and Takt Control (TPTC) adalah sistem produksi standar yang paling banyak digunakan untuk apa yang kita sebut Takt dalam industri konstruksi. Dalam publikasi ini saya akan membahas lebih mendalam bagian kedua dari sistem ini karena ada banyak konten tentang Takt Planning.

Konsep Pemborosan dan Nilai dalam Lean

Definisi umum dari hal-hal yang berkaitan dengan Lean (Konstruksi, Manufaktur, Operasional, dsb.) adalah Lean merupakan sebuah strategi operasional untuk meningkatkan Value dan mengeliminasi Waste. Mudah dipahami, bukan?

Memahami 7….. Tidak, 8…… Tidak, 10 Bentuk Pemborosan (Waste)

Jika ada perguruan tinggi top 10 yang mendapakan penghargaan untuk mengatasi pemborosan, bagaimana tim ahli menilai hal tersebut, tentunya mereka membutuhkan kriteria yang digunakan sebagai acuan untuk bisa dikatakan layak.

Observasi Pemborosan: Bagaimana Mengidentifikasi Pemborosan

Bagaimana cara kita mengembangkan kemampuan kita untuk mengidentifikasi Waste, memastikan penyebabnya, dan menerapkannya untuk koreksi jangka panjang?

Mempersiapkan Tim untuk Implementasi 5S

Untuk lebih mudah dipahami 5S sebenarnya merupakan sebuah countermeasure atau langkah pencegahan. Hal ini bertujuan untuk menyelesaikan masalah di tempat kerja yang belum memiliki standar atau stabilitas sebagai dasar untuk melakukan evaluasi.

Pengantar Sistem 5S

Anda pernah mendengar tentang system 5S, atau mungkin juga belum. Atau anda pernah mendengar dua atau tiga dari lima S. Ada jug ayang mengatakan ada enam S. Banyak orang memiliki berbagai macam versi tentang hal ini, tetapi kita akan berbicara tentang lima S, sebagai sestim lengkap yang dibuat terkenal oleh Toyota.

Sort–the First “S”

Sort atau Penyortiran adalah mengategorikan semua material dan menghilangkan yang tidak diperlukan. Konsep sort sangat sederhana. Anda hanya perlu mengeluarkan semua material yang jumlahnya melebihi apa yang dianggap sebagai jumlah strategis untuk lokasi kerja Anda. Kelebihannya adalah Anda dapat menentukan apa arti jumlah strategis itu.

Straighten–the Second “S”

Meluruskan (Straighten) berarti memastikan bahwa ada tempat untuk segala sesuatu, dan segala sesuatu berada pada tempatnya. Satu-satunya cara untuk menjamin hal ini adalah dengan memikirkan kontrol visual yang diperlukan sejak awal proses.

Sweep or Shine–the Third “S”

Menyapu (Sweep) adalah kegiatan membersihkan area Anda sesuai standar, lalu menggunakan standar itu—setiap hari—untuk memeriksa dan menjaga area tersebut tetap bersih.

Standardize–the Fourth “S”

Standardize (Standardisasi) adalah aktivitas menjadikan Sort, Straighten, dan Shine sebagai bagian dari rutinitas proyek. Ketika kontraktor utama menyadari manfaat besar dari penerapan 5S, mereka mulai memperkenalkan standar lain dalam bentuk kebijakan tertulis.

Sustain–the Hardest “S” of All

Sustain (Mempertahankan) adalah elemen 5S yang paling sulit. Hal ini masuk akal karena dua alasan utama. Pertama, Sustain mencakup semua elemen 5S lainnya. Anda harus bertanya banyak hal yang dimulai dengan bagaimana cara mempertahankan (sustain). S ketiga dari sistem 5S adalah Sweep atau Shine. Dari kata-kata ini saja, Anda mungkin sudah mendapatkan gambaran dasarnya.

Benefits of Visual Management

Jika ada perguruan tinggi top 10 yang mendapakan penghargaan untuk mengatasi pemborosan, bagaimana tim ahli menilai hal tersebut, tentunya mereka membutuhkan kriteria yang digunakan sebagai acuan untuk bisa dikatakan layak.

The Big Room as a Visual Management concept in Last Planner® System

Dalam postingan ini, kita akan membahas pentingnya Big Room sebagai alat dan elemen kunci Manajemen Visual untuk menjamin keberhasilan dalam penerapan dan tindak lanjut Sistem Last Planner.

The Power of Lean Visual Management in Construction

Pemilihan informasi dan cara penyajiannya, persiapan media secara fisik, dan pemilihan lokasi harus dilakukan bekerja sama dengan personel yang bekerja di unit produksi.

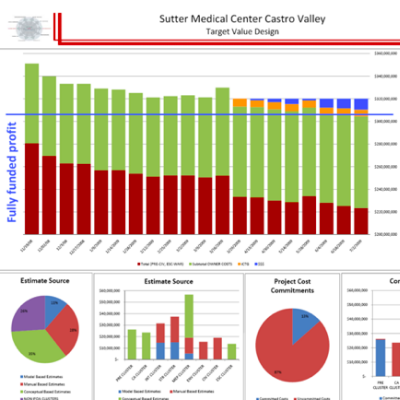

An Introduction to Target Value Delivery

Target Value Delivery (TVD) adalah “praktik manajemen yang mengarahkan desain [dan konstruksi] untuk memberikan nilai kepada pelanggan dalam batasan proyek” (Ballard, 2009). Ini adalah penerapan praktik Taiichi Ohno tentang kebutuhan yang diberlakukan sendiri sebagai cara untuk perbaikan berkelanjutan (Ballard, 2009).

5 Things to Consider When Setting Targets For Target Value Delivery

Salah satu konsep umum dalam industri konstruksi adalah bahwa ada tiga unsur utama dalam sebuah proyek: Jadwal, Biaya, dan Kualitas. Pemilik proyek disarankan untuk memilih dua dari tiga unsur tersebut, dan dengan demikian mengorbankan yang ketiga (misalnya, Anda bisa mendapatkan biaya dan jadwal yang sesuai...

Terjemahan Muhamad Abduh

Terjemahan Muhamad Abduh Terjemahan Abdhy Gazali

Terjemahan Abdhy Gazali