Anda pernah mendengar tentang system 5S, atau mungkin juga belum. Atau anda pernah mendengar dua atau tiga dari lima S. Ada jug ayang mengatakan ada enam S. Banyak orang memiliki berbagai macam versi tentang hal ini, tetapi kita akan berbicara tentang lima S, sebagai sestim lengkap yang dibuat terkenal oleh Toyota. Fokus kami adalah membuat anda menerapkan S sebagai sistem 5S sesegera mungkin untuk kebutuhan spesifik kita dalam industri konstruksi.

Sistem ini diciptakan oleh Ford dan kemudian disempurnakan oleh Toyota. Ford menyebutnya sistem CANDO. CANDO adalah akronim yang dikembangkan oleh Henry Ford untuk membuat area kerja lebih teratur dan efisien.

C = Membersihkan (Cleaning up)

A = Mengatur (Arranging)

N = Kerapian (Neatness)

D = Disiplin

O = Continuous improvement

Tujuan dari sistem 5S adalah sama dengan tujuan awalnya. Kita akan fokus pada aktivitas yang sama. Kami menggunakan kata-kata yang dimulai dengan huruf S. Kami juga akan melihat penerapannya di bidang konstruksi, dibanding manufaktur.

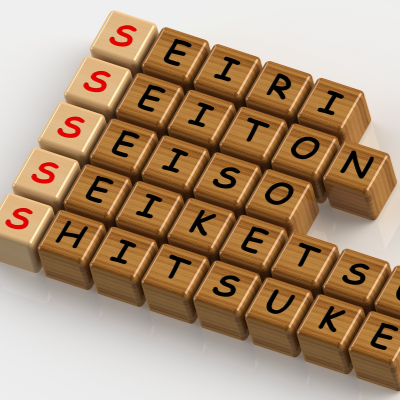

Orang Jepang telah mengadopsi sistem CANDO dan menciptakan versi mereka sendiri, yang disebut Sistem 5 S, yang menggabungkan lima kata dalam bahasa Jepang yang dimulai dengan huruf ”S”. Kami telah menerjemahkan kata-kata bahasa Jepang tersebut ke dalam 5 kata bahasa inggris yang dimulai dengan huruf ”S”.

Figure 75 1- 5 aktivitas dari sitem 5S

Hal utama yang perlu diingat adalah bahwa peningkatan yang berkelanjutan tidak mungkin dilakukan tanpa standar. Standar memungkinkan kita untuk memprediksi hasil dan memberi kita rasa kepastian. Kita menjadi lebih siap untuk memprediksi masa depan. Pertama – menetapkan standar, adalah fondasi untuk perbaikan.

Tujuan kami adalah membuat anda memikirkan dan menggunakan sistem 5S sesegera mungkin. Kami akan fokus pada terjemahan bahasa inggris dari kata-kata Jepang ini. Kami telah melakukan hal ini cukup lama dan merasa percaya diri serta memahami maksud dan tujuannya. Terkadang anda akan melihat kata pembersihan atau menyinari yang mewakili S ketiga. Di lain waktu anda akan melihat frasa mengatur menggantikan kata meluruskan untuk S kedua. Pada prinsipnya, keduanya adalah hal yang sama.

Lima kata yang akan kita gunakan untuk pelatihan kita adalah Menyortir (Sort), Meluruskan (Straighten), bersihkan (Sweep), Distandarkan (Standardize), dan Berkelanjutan (Sustain). 5S terdiri dari sebuah sistem, dan pemimpin Lean akan menghafalnya dan tahu bagaimana menerapkan prinsip-prinsipnya serta menggunakannya sebagai sebuah sistem yang lengkap. Kerangka kerja pemahaman ini membantu mereka masuk ke dalam, pekerjaan, kantor, gudang, atau pabrik mereka dan mengetahui apakah segala sesuatunya sudah berada di tempat yang tepat dan memenuhi standar yang telah dibuat.

Saya pernah mendengar bahwa jika anda tidak menggunakan 5S, maka tidak ada Ramping yang terjadi di tempat kerja anda. Wow, pernyataan yang cukup tegas! Mengapa ada orang yang mengatakan hal seperti itu?

Ketika kita memperaktikkan prinsip-prinsip ramping dan menggunakan sistem 5S, kita telah meletakkan dasar untuk perbaikan yang berkelanjutan. Saya telah mengatakan berkali-kali bahwa siapa pun dapat membersihkan kekacauan, yang merupakan peningkatan daripada hidup dengan kekacauan. Namun, hal itu bukanlah 5S. Kita dapat membersihkan kekacauan dan menata segala sesuatunya dengan rapi, namun ini bukanlah 5S. Kita telah menunjukkan beberapa atribut 5S ketika kita membersihkan kekacauan dan karena itu kita berpikir bahwa kita sedang melakukan 5S. Sayangnya, hal itu tidak benar. Bukanlah 5S namanya jika kita hanya melakukan pekerjaan bersih-bersih dan membereskan barang-barang.

Sebuah area, atau tempat kerja, yang menerapkan 5S memungkinkan semua orang untuk melihat apa yang sesuai standar dan apa yang tidak sesuai standar. Dengan demikian, ide perbaikan berkelanjutan dimulai pada titik waktu di mana kita memiliki standar yang ada. Perbaikan berkelanjutan adalah beralih dari satu standar ke standar berikutnya saat kita meningkatkan ke arah tujuan, menghilangkan pemborosan yang kita lihat.

5S adalah cara kita mencapai standar pertama ini dan maju dari satu standar ke standar berikutnya. Hanya dengan mengidentifikasi ketidaknormalan pada standar; dan alasan ketidaknormalan ini; dapatkah kita menstabilkan dan meningkatkan proses? Menghilangkan delapan pemborosan dan mengidentifikasi bagaimana pemborosan tersebut merayap kembali ke dalam kehidupan kita memungkinkan kita untuk melakukan perbaikan dalam perjalanan tanpa akhir menuju kesempurnaan. 5S adalah katalisator untuk memulai perjalanan ini.

Membersihkan kekacauan bukanlah hal yang menyedihkan. Hal ini memiliki manfaat. Namun, pengetahuan tentang Sistem 5S akan memandu Anda ke dalam batas-batas baru efisiensi dan peningkatan. Peningkatan yang tidak akan pernah Anda pikirkan sebelumnya.

Sebagai karyawan, kita menyadari bahwa kita adalah pemilik dari sistem ini. Ketika kesadaran ini terjadi, maka akan lebih mudah untuk menerapkannya. Ketika kita menerapkan 5S, kita dapat mengungkap pemborosan. Setelah kita mengekspos pemborosan, kita bisa melihat pemborosan tersebut. Kemudian, dari melihat pemborosan, kita dapat menghilangkan pemborosan tersebut.

Pemborosan dapat berupa ketidaknormalan-atau penyimpangan-dari standar kita. Kita bisa mengembalikannya ke standar. Terkadang ketidaknormalan ini merupakan cara yang lebih baik dalam melakukan sesuatu. Seseorang telah menemukan cara yang lebih baik, dan karena itu mengabaikan standar. Jika hal ini diketahui, standar dapat ditingkatkan. Hal ini akan menghasilkan aliran yang lebih baik dan meningkatkan efektivitas sistem. Manfaat besar dan tak terduga yang kami sadari adalah bahwa kami telah mengurangi biaya dalam menerapkan sistem ini. Dari perspektif pekerja, kami telah mengembangkan akuntabilitas yang diperlukan untuk penyelesaian masalah secara disiplin.

Di toko prefabrikasi kami, kami menyewa seorang konsultan ramping untutk datang dan membantu kami menerapkan Ramping. Hal pertama yang diminta George-bahkan sebelum datang ke toko prefabrikasi (prefab) - . adalah serangkaian video yang menunjukkan bagaimana kami membuat rakitan di dalam dinding. Ini adalah proses yang luar biasa, karena ini juga menunjukkan kepada kami bagaimana memvisualisasikan limbah.

Video-video ini menjadi dasar untuk proses perbaikan kami. Video-video tersebut merepresentasikan kondisi pekerjaan saat ini. Dalam satu minggu konsultasi yang singkat, George mengajari kami banyak hal. Yang pertama adalah bagaimana menerapkan dan menjalankan 5S sebagai sebuah sistem yang lengkap. Kami adalah toko prefabrikasi, dan seperti kebanyakan toko lainnya, kami percaya bahwa kami adalah Ramping hanya karena kami adalah toko prefabrikasi.

Hal ini sama seperti banyak perusahaan manufaktur di seluruh dunia yang berpikir bahwa karena apa yang mereka lakukan, maka mereka secara inheren adalah Ramping. Kami rapi dan terorganisir; bukankah itu berarti kami Ramping? Tidak, ternyata tidak. George dengan cepat menyampaikan bahwa memperlakukan 5S sebagai aktivitas yang terpisah adalah sebuah kesalahan. Memandangnya sebagai sebuah sistem yang lengkap - akan memberikan hasil yang luar biasa. Setelah kami menyelesaikan satu iterasi 55 untuk seluruh toko - peningkatannya menjadi jelas. Pemikiran kami berubah dalam hitungan hari. Kemampuan kami untuk melakukan perbaikan yang berdampak berkembang.

Perbaikan penting pertama kami adalah cara kami membangun rakitan di dalam dining. Rakitan dasar memiliki kotak listrik baja, kabel arde, cincin lumpur, braket, konektor, dan kabel MC yang terpasang padanya. Ada banyak versi dari ini, tetapi rata-rata, kami menemukan melalui pengujian bahwa kami membutuhkan waktu sekitar dua belas menit untuk membangun setiap rakitan dari awal hingga akhir.

Figure 71 Logo 5S

Setelah kami melakukan perbaikan pada seluruh proses ini, kami membuatnya dalam waktu kurang dari lima menit. Pekerjaan pertama kami memproduksi ini memiliki jumlah dua puluh enam ribu. Kami menyelesaikan pekerjaan tersebut dan menghitungnya. Kami menghemat lebih dari seratus lima puluh ribu dolar untuk perbaikannya saja. Ingat, ini adalah pekerjaan pertama yang kami terapkan standar ini. Itu lima tahun yang lalu.

Penghematan terus berlanjut hingga hari ini, dan terus bertambah dari tahun ke tahun. Kami terus menemukan lebih banyak pemborosan untuk dihilangkan. Kami menorehkan penghematan setiap kali kami melihat dan membasmi pemborosan.

5S sebagai sebuah sistem bekerja dan waktu yang dihabiskan untuk mempelajari, menerapkan, dan mempertahankannya sepadan dengan setiap sen yang dikeluarkan untuk menjalankannya. Hal ini tidak seberapa dibandingkan dengan jumlah penghematan yang akan Anda hasilkan di sekitar toko Anda. Anda akan mendapatkan manfaat sisa dengan melakukan 5S. Gudang, lokasi kerja, pabrik, dan kantor Anda akan melihat peningkatan dan mutai bekerja secara sistematis dengan "cara 5S" untuk menghilangkan pemborosan.

Cara menggunakan konsultan dengan bijak adalah dengan memilih aliran nilai-seperti perakitan di dalam dinding-dan tetap fokus pada produk atau layanan tersebut. Dengan mengurangi tenaga kerja yang dibutuhkan melalui perbaikan kecil dan bertahap, Anda akan melihat keuntungan yang besar. Kami menggunakan George selama satu minggu dan berfokus pada seluruh toko fabrikasi (fab) kami dan satu produk ini. Kami belajar bagaimana peningkatan dengan menggunakan metode coba-coba menghasilkan keajaiban. Kami mencoba sesuatu, dan setelah menjalankan beberapa rakitan melalui proses tersebut, kami mencoba sesuatu lagi. Kami mengembangkan apa yang berhasil dan membuang apa yang tidak. Melakukan hal ini selama 3 jam dan menjalankan lima belas eksperimen unik membuat tim kami bersemangat dan termotivasi. Mereka melihat betapa mudahnya bagi George untuk mendorong strategi belajar sambil bereksperimen, dan mereka pun mengambil alih. Mereka melakukannya sendiri. Mereka hanya membutuhkan dorongan itu.

Siapkan Pola Pikir

Sebelum memulai dengan Sort, ingatlah untuk menyisihkan waktu untuk membuat visi dan pelatihan. Hal ini tidak wajar bagi mereka yang bekerja di bidang konstruksi. Kami tidak dirancang untuk berada di dalam ruangan, berbicara, selama setengah hari. Jangan salah mengartikan ini sebagai pemborosan waktu. Ini adalah waktu yang memungkinkan. Ini akan memungkinkan Anda untuk berada di ruang yang tepat untuk melakukan 5S. Menciptakan visi, dengan masukan dari semua orang, sangatlah berharga. Mengembangkan pemahaman tentang kondisi saat ini dengan menggunakan peta nilai sangat berharga. Menciptakan ketidakpuasan terhadap status quo adalah hal yang tak ternilai harganya.

Langkah pertama adalah menciptakan kesenjangan antara keadaan kita saat ini dengan keadaan yang kita inginkan. Langkah kedua adalah mendapatkan pemahaman yang baik tentang cara kerja saat ini. Anda selalu melakukan hal-hal seperti itu. Apapun alasannya, pemahaman tentang bagaimana pekerjaan diselesaikan sangatlah penting. Terakhir, saatnya untuk bermimpi. Memiliki mimpi dan mengajak orang lain untuk mewujudkannya adalah titik awal dari Sistem 5S.

Ingatlah ketika saya berbagi video dengannya sebelum dia tiba. Setelah meninjau video-video tersebut, George mengatakan bahwa kita bisa mengambil 50% waktu dari proses membangun perakitan. Ini konyol sekali. Tapi kami berhasil melakukannya dalam satu minggu yang singkat. Kami membuktikan bahwa hal itu bisa dilakukan, kemudian kami mempertahankan peningkatan melalui disiplin. Kami semua mendaftar untuk mengikuti pembelajaran dan pembelajaran pun dimulai. Kami siap melakukan Ramping dengan mempersiapkan pikiran kami untuk belajar. Kami menciptakan Sistem Produksi Pembelajaran untuk perusahaan kami. Dimulai dengan sesuatu yang sederhana, seperti 5S, dan diperluas untuk fokus pada pemecahan masalah untuk menghilangkan pemborosan dan membangun kompetensi karyawan kami dalam pemecahan masalah.

Satu kata terakhir tentang persiapan untuk 5S. Perusahaan yang paling siap adalah perusahaan yang membangun sistem berdasarkan nilai-nilai perusahaan mereka. Nilai-nilai perusahaan dapat mencakup keunggulan keselamatan, rasa terima kasih, penghargaan, rasa hormat, peningkatan berkelanjutan, kolaborasi, dan masih banyak lagi. Di mana letak 5S? Nilai-nilai apa yang didukung oleh sistem seperti 5S? Jawabannya adalah semua hal di atas. Mempraktikkan 5S berarti mempraktikkan nilai-nilai yang dijunjung tinggi oleh organisasi Anda. Bukankah 5S seharusnya menjadi sistem pertama yang Anda terapkan dalam upaya untuk menjadi pilihan terbaik dalam menciptakan nilai bagi pelanggan Anda? Jawaban sederhananya adalah ya!

Sumber: https://leanconstructionblog.com/Introduction-to-the-5S-System.html

Penulis: Perry Thompson

Penulis: Perry Thompson Translator: Sastria Wresniwira

Translator: Sastria Wresniwira