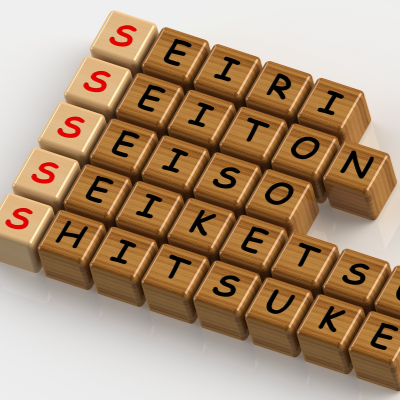

Untuk lebih mudah dipahami 5S sebenarnya merupakan sebuah countermeasure atau langkah pencegahan. Hal ini bertujuan untuk menyelesaikan masalah di tempat kerja yang belum memiliki standar atau stabilitas sebagai dasar untuk melakukan evaluasi. Sehingga 5S tersebut bukan tujuan akhir, tetapi lebih sebagai langkah awal untuk memulai perbaikan. Kalau ingin ada perbaikan yang nyata dan bertahan lama, pastikan kita menerapkan 5S terlebih dahulu, yaitu diantaranya:

-

Sort (Sortir)

Memilah apa saja yang dibutuhkan dan membuang atau memindahkan yang tidak dibutuhkan

-

Set – in – Order (Rapi)

Menyediakan tempat untuk setiap barang dan memastikan semuanya ada di tempatnya masing- masing

-

Shine (Bersih)

Membersihkan sampai memenuhi standar tertentu agar bisa mengamati dan mengantisipasi permasalahan yang akan terjadi

-

Standardize (Standarisasi)

Membuat standar untuk tahapan sebelumnya, untuk memastikan supaya semuanya dilakukan setiap hari dengan hasil yang konsisten

-

Sustain (Memelihara)

Membiasakan prinsip 5S secara rutin, baik di rumah maupun di tempat kerja

Dalam sistem 5S sebenarnya terdapat delapan langkah, dan tiga langkah lainnya berupa persiapan, yaitu:

- Memperkenalkan sistem 5S kepada anggota kerja

- Membuat visi bersama tim kerja

- Melakukan analisis dan identifikasi tempat kerja

Untuk tahap perkenalan 5S dapat dilakukan dengan video atau diskusi langsung yang dipandu oleh seorang 5S Champion.

Figure 70 Macam-macam “5S for Safety”

Memperkenalkan Sistem 5S Kepada Anggota Tim

Sebagai seorang pemimpin 5S, anggap diri kita adalah seorang superhero, logo yang dikenakan di dada merupakan angka 5 di atas huruf S, hal tersebut menggambarkan seperti symbol harapan, perjalanan kita untuk terus melakukan perbaikan yang tidak akan pernah berakhir. Tantangan terbesar yang diberikan adalah membuat semua orang merasa memiliki sistem 5S ini. sistem ini harus menjadi dibiasakan pada lingkungan pekerja ditambah dukungan dari manajemen. Tantangan terbesar adalah membuat para pekerja merasa bahwa sistem ini adalah miliki mereka, jika hal tersebut bisa tercapai peluang kita mendapatkan 5S meningkat.

Figure 71 Logo 5S

Yang perlu dipertahankan atau dijaga adalah standar dari 5S itu sendiri, yaitu merupakan cara yang digunakan untuk mempertahankan kualitas melalui perbaikan

Kita dapat membuat standar untuk tempat kerja itu sendiri, seperti memastikan tempat kerja untuk selalu terlihat rapi dan bersih. Kita juga bisa membuat standar untuk urutan pekerjaan, sehingga pekerjaan lebih mudah terkontrol dan dilakukan secara konsisten sesuai rencana yang sudah kita tentukan. Dengan menggunakan sistem 5S ini merupakan cara terbaik untuk menciptakan standar kita sendiri untuk mencapai perubahan tertentu. Maka logo 5S itu sangat cocok jika kita terapkan

Selama karir saya menjadi konsultan, saya pernah mengunjungi sebuah perusahaan yang belum menerapkan 5S. ketika saya bertanya, “apakah kalian pernah mendengar tentang 5S?” mereka mengatakan bahwa dia ahlinya. Mereka bahkan mengklaim sudah menerapkan 5S setidaknya lima kali, saya berfikir mereka sedang bercanda, karena bagian tersulit dari 5S adalah mempertahankan usaha itu secara konsisten. Padahal bisa kita lihat antara hasil dengan apa yang mereka bilang sangat tidak sesuai.

Menciptakan Visi Bersama Anggota Tim

Menciptakan visi bersama tim biasanya menjadi langkah pertama yang sering banyak orang salah dalam menerapkan 5S, Padahal membuat visi merupakan kegiatan yang cukup sederhana. Caranya yaitu mengumpulkan tim, lalu pilih beberapa hal atau kategori yang ingin diperbaiki, setelah itu minta tim kita untuk menggambarkan kondisi saat ini dan kondisi yang diinginkan kedepannya. Tuliskan diskusi mereka ke papan tulis, jangan ubah kata-katanya menjadi formal, melainkan tulis apa adanya sesuai yang mereka katakan. Kondisi saat ini menjawab pertanyaan: bagaimana cara kerja kita sekarang. Kondisi yang diinginkan menjawab: bagaimana rencana kita ketika semuanya berjalan.

Figure 72 Contoh Visi Keselamatan dari Gerdau Ameristeel (2003)

Ingat, ini merupakan pertemuan pertama tentang 5S. Secara garis besar memperkenalkan konsep ini, dan mengajak kita semua untuk membayangkan masa depan yang lebih baik. Ajak semua anggota tim untuk mempunya misi seperti apa nantinya proyek kita akan dinilai, biarkan kita membayangkan bagaimana informasi seharusnya mengalir kepada mereka, biarkan mereka membayangkan masa depan yang lebih baik.

Ini adalah tahap yang cukup berisiko. Manajemen konstruksi harus mendukung 5S, meskipun aka nada tantangan dan biaya yang dikeluarkan, manajemen perlu berfikir jangka panjang tentang manfaat apa yang akan diperoleh, bahkan jika harus menerima sedikit “rasa sakit” dalam beberapa saat. Sebagian besar pemimpin merasa bahwa produktivitas akan terganggu saat 5S diterapkan. Alasannya, mereka menghitung waktu kerja yang “hilang” dari bagian yang cukup krusial dan dibutuhkan, sehingga mereka fokus berjam-jam kepada hal yang tidak produktif.

Masalahnya, mereka sering melewatkan langkah awal yang seharusnya dilakukan, yaitu pergi ke tempat di mana pekerjaan benar-benar dilakukan, seperti lokasi kerja, area proyek atau lokasi konstruksi di lapangan. dan mereka juga melakukan pengamatan, namun bukan sekedar mengamati, melainkan mengamati dengan mendalam apa yang terjadi, lalu membandingkannya dengan perencanaan yang sudah dibuat sebelumnya. Itu salah satu langkah pertamanya.

Pelatihan 5S adalah cara yang cukup efektif dalam membantu semua orang yang melakukan pekerjaan untuk jadi lebih baik, dengan memberi mereka kesempatan menyampaikan evaluasi terhadap cara kerja yang terjadi saat ini, penting memahami bahwa rasa tidak puas terhadap suatu masalah adalah pemicu untuk memulai proses penciptaan standar 5S.

Sebagai seorang pemimpin 5S, tujuan kita adalah menciptakan ruang bagi mereka. Kita ingin memunculkan rasa tidak puas terhadap kondisi sekarang. Inilah bentuk dari tujuan dari menunjukan foto atau video tentang seperti apa lokasi kerja yang ideal, untuk membuatnya lebih relevan, tunjukan apa yang sudah dilakukan perusahaan ke mereka pada lokasi atau zona lain namun masih dalam proyek yang sama, ketika semua orang merasa tidak puas dengan kondisi tersebut, maka di sinilah kita perlu perbaiki.

Figure 73 Contoh Anggota yang Murung di Parsons Fab Shop (2013)

Ketika kita memikirkan sistem 5S, kita harus mempertimbangkan semua aspek tersebut, bukan hanya tentang efisiensi, alur kerja, atau keselematan kerja saja. Sistem ini dirancang untuk memperbaiki segala sesuatu dan membawa semuanya ke tingkat standar. Tim dan para pemimpin memiliki kesempatan untuk memberikan masukan tentang seperti apa standar itu seharusnya dilaksanakan. Standar ini dibuat untuk anggota tim, pemasok mereka, dan diracang khusus kepada owner. Memenuhi kewajiban produksi kepada owner merupakan prioritas utama.

Perencanaan yang benar untuk kontraktor, dalam kasus ini adalah memungkinakn semua orang mencapai target dengan bekerja sesuai takt time. Takt Time sebenarnya mudah dipahami. Ini adalah cara menjelaskan permintaan owner ke dalam bahasa operasional. Misalnya, jika kita perlu menghasilkan 160 rakitan hari ini dan bekerja selama 8 jam, artinya kita harus menghasilkan 20 rakitan per jam, atau 1 rakitan setiap 3 menit. 3 menit tersebut disebut takt time. Waktu yang benar-benar kita gunakan untuk menyelesaikan disebut cycle time. Jadi, jika cycle time kita 4 menit, kita harus lembut atau kita akan terlambat nantinya.

Susunan industri manufaktur, penempatan material, dan ketrampilan karyawan sangat penting untuk membuat dan memenuhi janji semacam ini kepada owner. Tujuan kita adalah menciptakan sistem yang lengkap, stabil, berulang, dan terstandar. Kita semua harus berfikir tentang perbaikan terus- menerus setiap hari. Pemahaman ini tercapai melalui praktik sistem 5S dan melihat manfaatnya setiap hari. Memulai hari dengan area kerja berstandar memberi peluang besat untuk memprediksi apa yang bisa dicapai

Seorang pemimpin 5S harus memastikan setiap aktivitas 5S yang dilakukan sehingga menjadi kebiasaan.ktika hal ini tercapai, setiap orang akan mulai memahami pentingnya sistem ini. Tidak membutuhkan waktu lama bagi semua orang untuk mempratikan 5S, kemudian lihat sendiri manfaatnya.

Melakukan Identifikasi di Tempat Kerja

Mungking banyak dari kita bertanya, bagaimana cara menangkap perbaikan yang terjadi jika terdapat masalah? Salah satu cara yang terbaik adalah dengan menggunakan foto dan video. Atau cara lain dapat dilakukan melalui pemindaian dan diagnosis tempat kerja. diagnosis ini merupakan audit sederhana dengan menjawab beberapa pertanyaan, kita akan mendapat skor dari total 100 poin, ketika saya memulai hal ini di industri manufaktur pada 2003, saya berpikir skornya akan berada di kisaran 30-40 poin. Namun, kenyataannya tidak ada area yang mencapai lebih dari 17 poin. Rata-rata hanya sekitar 6 dari 100 poin

Tidak perlu berkecil hati. Skor kita bisa meningkat cepat dengan memberikan edukasi tentang 5S kepada tim. Cari lembar skor 5S di internet dan segera mulai. Sebagai seorang pemimpin, tugas kita adalah menciptakan mimpi dan membantu setiap anggota tim mencapai misi nya bersama. Kita akan membimbing mereka menuju kualitas yang lebih baik.

Setelah 10 tahun melakukan 5S secara rutin, kita akan menyadari bahwa kembali ke dasar sama pentingnya seperti pada hari pertama. Salah satu hasil dari langkah persiapan ini bisa berupa papan komunikasi. Di lokasi kerja, anda dapat menggunakan dinding di ruang proyek atau QR code yang mengarah ke video yang akan ditempelkan pada dinding area kerja

Figure 74 Papan Komunikasi 5S untuk Medorong Peran Anggota

Kesimpulan

Tidak peduli industri apa pun yang kita jalankan, menerapkan sistem 5S selalu layak dimulai dengan mempersiapkan tim kita melalui tiga langkah awal seperti berikut:

- Memperkenalkan sistem 5S kepada anggota tim

- Membuat visi bersama anggota tim

- Melakukan pemindaian dan identifikasi tempat kerja

Setelah anggota tim memahami mengapa kita melakukan 5S dan bagaimana kita nantinya akan melakukannya, mereka akan sadar bahwa tanggung jawab untuk menerapkan sistem ini ada di tangan mereka, mereka akan memahami bagaimana orang, material, peralatan, informasi, dan alat bergerak masuk dan keluar dari area kerja. Mereka akan memikirkan cara agar dapat bekerja fokus di masa depan sehingga semua yang dilakukan terasa lebih ringan.

Kita telah mengambil ratusan foto “sebelum” memberi skor dari 100 poin, dan sekarang siap untuk menerapkan sistem 5s di dalam setiap aktivitas. Perry akan menjadi pengajar kita dan menjelaskan bagaimana 5S bekerja dalam industry konstruksi. Saya mendorong untuk mengadopsi metode tersebut, dan istilah perry yang dibuat untuk bidang industri konstruksi, karena berbeda dari industry lain dan membutuhkan pendekatan khusus untuk mencapai standar yang menjadi dasar kita semua dalam melakukan perbaikan berkelanjutan.

Sumber: https://leanconstructionblog.com/Preparing-the-team-to-implement-5S.html

Penulis: Perry Thompson

Penulis: Perry Thompson Translator: Sastria Wresniwira

Translator: Sastria Wresniwira