Jika ada perguruan tinggi top 10 yang mendapakan penghargaan untuk mengatasi pemborosan, bagaimana tim ahli menilai hal tersebut, tentunya mereka membutuhkan kriteria yang digunakan sebagai acuan untuk bisa dikatakan layak.

Pada sesi kedua dari 3 seri publikasi ini menjelaskan tentang bagaimana lean construction mengartikan dan mengatasi “pemborosan”. Publish`ni membawa konsep dari jepang yaitu “Muda, Mura dan Muri” yang diambil asli dari Taiichi Ohno dan Toyota Production System (TPS). Postingan pertama ini fokus kepada konsep tentang “waste” value” dan “mencapai kesempurnaan”. Publikasi ketiga akan memberikan tantangan tersendiri kepada pembaca untuk mengidentifikasi jenis- jenis dari pemborosan di lapangan dan mendiskusikan “akar dari permasalahan”. dari hal tersebut ujungnnya akan merujuk kepada pertanyaan, apa yang harus diubah untuk menghilangkan pemborosan?

Pertama mari kita melihat sedikit beberapa poin penting dari postingan #1: untuk mengidentifikasi pemborosan dalam operasional, kita tidak hanya melihat kepada pemborosan, melainkan melihat apa yang kita rasa berbeda, melalui metode “Lean lenses”. Perspektif baru ini merupakan hasil dari penerapan “Five Lean Fundamentals” terdapat beberapa poin yang perlu kita ingat: kita harus paham apa nilai yang kita buat untuk setiap stakeholder, mulai dari owner hingga pihak selanjutnya yaitu perencana serta kontraktor yang akan bekerja untuk membangun di lapangan. Kita perlu memeriksa berbagai alur aktivitas untuk menhasilkan value, buat beberapa aliran menggunakan “pull” to mengontrol uturan pekerjaan (sequence). Kita terus melakukan langkah yang sempurna. Pada postingan #1 kita mulai dengan mempelajari dasar dasar dengan membayangkan seperti apa sistem produksi dan kualitas produk yang dapat dikatakan “sempurna” kemudian menerapkan dasar pertama untuk membedakan antara pekerjaan yang memberikan nilai dengan pekerjaan yang memberikan pemborosan (waste).

Tiga hal mendasar yang memberikan pengertian tentang sudut pandang dari sistem operasional. Adanya kesesuaian antara aliran pekerjaan, aliran produktivitas, dan penerapan dari “pull” yang menjadi pegangan jepang dalam mengartikan pemborosan atau disebut “Muda, Mura, Muri”. Kita tidak harus mengikuti filosofi jepang tersebut, tetapi kita bisa ambil contoh dari “Mr. Miyagi”. Berikut adalah beberapa pengertian dasar, masing masing topik mungkin sudah sering kita jumpai pada konsultan perencana atau kontraktor.

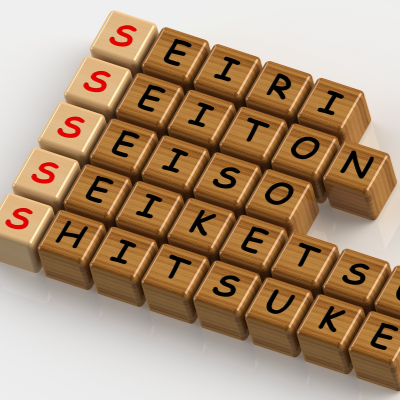

“Muda” merupakan salah satu dari tujuh orang yang mencetuskan pemborosan dari sistem produksi (Ohno, 1988). Penulis “The Toyota Way”, Jeffrey Liker, mengusulkan delapan waste, “potensi manusia yang tidak digunakan”. Berikut adalah 8 jenis dari Muda, atau biasa kita sebut dengan istilah “DOWNTIME”.

Cacat / kerusakan (Defects)

Semua produksi dan aktivitas yang dikerjakan sudah selesai namun masih belum memenuhi, belum sesuai, atau keluar dari aturan “value” yang telah disyaratkan seperti yang diminta oleh pihak owner. “value” harus diartikan sesuai dengan spesifikasi yang dapat diukur. Proses pendefinisian nilai dimulai dari konsep development dan validasi, dimana semua kesuksesan dari produk dan proyek kita tetapkan di awal. Jika tidak melibatkan banyak stakeholder, hal tersebut berisiko menyebabkan perselisihan dan permasalahan pada proses konstruksi. Karena kontribusi stakeholder di tahap konstruksi terkendala oleh sistem Perencanaan - Tender – Konstruksi

Pada tahap perencanaan, cacat/kerusakan (defects) disebabkan oleh asumsi yang salah, kesalahan perhitungan, dan kesalah pahaman standar fungsional dan interaksi antar anggota.

Pada tahap konstruksi, cacat/kerusakan (defects) memiliki beberapa akar permasalahan, diantaranya: kesalahan desain, kesalahan pengadaan dan fabrikasi, kesalahan pemasangan di lapangan, dll.

Pada manufaktur tradisional (tanpa lean construction), cacat/kerusakan terjadi karena Quality Assurance (QA) di akhir proses produksi. Cacat tersebut menyebabkan banyak produk rusak dan perlu diperbaiki, sehingga menyebabkan keterlambatan pengiriman, dan mengakibatkan pertambahan biaya. Untuk mengatasi pemborosan ini, Total Quality Management (TQM) menyatakan bahwa kualitas dari produksi merupakan tanggung jawab semua orang, bukan hanya tugas seorang Quality Surveyor. Terdapat strategi untuk menghindari cacat dan juga merancang produk dengan standar yang sudah sesuai – proses ini disebut “mistake-proofing” atau “Poke Yoke”. Standar operasional dilakukan adalah melakukan pemeriksaan sebelum mobilisasi untuk meminimalisir kesalahan. Dalam dunia konstruksi, langkah terbaik dalam penerapan “Last Planner System” (LPS) adalah mewajibkan setiap pihak yang menerima pekerjaan dan telah menyelesaikan, untuk memberikan tanda keterangan “selesai”.

Untuk mencegah terjadinya lebih banyak cacat, dapat dilakukan dengan beberapa cara, yaitu: identifikasi masalah melalui model BIM, periksa pada komponen yang belum diverifikasi, memanfaatkan material sisa di lapangan, pesan ulang, selesaikan tugas secepat mungkin.

Produksi yang berlebihan (Overproduction)

Kadang hal seperti itu bisa disebut sebagai sumber dari segala pemborosan” karena dapat menimbulkan jenis pemborosan lainnya. Produksi yang berlebih terjadi ketika pekerjaan yang dilakukan melebihi kapasitas yang dibutuhkan, waktu yang dihabiskan untuk produksi lebih cepat dari yang direncanakan, atau tidak mengikuti urutan prosedur yang sesuai, tidak menggunakan sumber daya sebagaimana mestinya atau bahkan tidak dibutuhkan sama sekali

Dalam tahap perencanaan, produksi berlebih sering terjadi ketika membuat sesuatu perhitungan yang terlalu detail atau lebih banyak dari yang sebenarnya dibutuhkan. Jika kita terlalu fokus pada satu perencanaan tertentu, hal tersebut akan mengalihkan perhatian dari “masalah” perencanaan sesungguhnya. Fokus pada satu Solusi yang diinginkan bisa mengurangi peluang untuk mendapatkan solusi lain yang seharusnya juga perlu dipertimbangkan.

Dalam tahap konstruksi di lapangan, produksi berlebih sering dipicu oleh beberapa faktor, diantaranya: Tawaran pekerjaan kontraktor biasanya bergantung pada jumlah sumber daya yang diperlukan untuk menyesuaikan volume produksi yang ingin dicapai. Terlalu banyak menghabiskan biaya untuk sumber daya manusia, terdapat tekanan untuk mengejar jadwal atau progress proyek. Sistem keuangan seperti Earned Value Analysis (EVA) terkadang memberikan bayaran yang salah untuk meningkatkan aktivitas pekerjaan agar pembayaran dapat dipercepat, hal tersebut dapat mengganggu waktu kerja yang optimal. Sumber daya kebanyakan masih cenderung melakukan pekerjaan untuk terlihat sibuk, daripada melakukan pekerjaan yang efektif pada waktu yang tepat

Dalam perencanaan, pastikan kita semua tahu keputusan apa saja yang dapat mendukung pekerjaan engineering dan hanya lakukan apa yang kita benar-benar dibutuhkan untuk mendukung kegiatan tersebut. Hal ini akan mempercepat proses perencanaan. Dalam konstruksi, dapat menggunakan metode seperti Line of Balance, TAKT planning¸ pull planning, dan metode lainnya untuk menyeimbangkan antara penggunaan sumber daya manusia dengan target proyek yang akan dicapai. Percuma jika semua pekerjaan selesai dikerjakan namun belum terjadwal dalam rencana kerja harian/mingguan, karena kita tidak bisa menganalisis ketidak seimbangan produksi tersebut.

Menunggu (Waiting)

Merupakan salah satu bentuk pemborosan (waste) yang paling mudah untuk diindentifikasi, dan memiliki peluang untuk meneybabkan produksi berlebih. Kita harus menghindari kondisi dimana pekerjaan yang berpotensi menunggu anggota lain atau menunggu pekerjaan. Kita harus menekankan potensi yang dimiliki untuk menggunakan semua sumber daya secara maksimal, meskipun secara di penjadwalan pekerjaan tersebut belum waktunya dilaksanakan, hal seperti itu tadi menyebabkan produksi berlebih dan mencerminkan bahwa perencanaan tersebut belum ke dalam tahap yang baik. Tugas supervisor biasanya dituntut untuk segera mengambil tindakan jika melihat pekerja atau peralatan yang menganggur.

Dalam tahap perencanaan, menunggu biasanya terjadi karena informasi yang diterima belum selesai, seperti shop drawing, model, dan perhitungan. Terkadang seseorang yang terlalu kreatif memiliki banyak pilihan alternatif yang harus dicoba satu per satu dalam merancang suatu konstruksi. Sayangnya hal tersebut membutuhkan waktu untuk mencapai solusi yang terbaik, semakin jauh jarak progress antara konsultan perencana dengan owner, maka semakin besar pemborosan waktu akibat menunggu. Salah satu solusinya yaitu menempatkan antar stakeholder ke dalam satu tempat yang sama (co-location)

Di dalam tahap konstruksi, orang yang menunggu pekerjaan atau pekerjaan yang menunggu orang merupakan tanda kurangnya manajemen dan koordinasi antar anggota, sehingga menyebabkan alur kerja tidak teratur dan pekerjaan yang dilaksanakan tidak berurutan. Hampir semua pemborosan akibat menunggu ini terjadi oleh keselahan sebelumnya, seperti contoh kesalahan pada perencanaan, pengadaan, atau hasil kerja yang tidak sesuai standart dari anggota sebelumnya.

Baik dalam tahap perencanaan maupun konstruksi di lapangan, tanda-tanda alur kerja yang tidak teratur akibat menunggu dapat dilihat dari hasil evaluasi kerja harian/mingguan, RFIs, perubahan desain, permintaan material dan peralatan, atau sebarapa banyak peralatan yang tidak terpakai saat di lapangan.

Tidak memanfaatkan keahlian (Non-Utilized Talent)

Dikutip dari “8th Waste” oleh Liker, prinsip “Lean Tenets” dari LCI menyatakan bahwa nilai utama dari Lean Construction haruslah “Respect to the People”, al ini justru sering diabaikan bagi kalangan pekerja di lapangan. Industri AEC (Architecture, Engineering, and Construction), melibatkan banyak stakeholder yang masing-masing memiliki ide atai gagasan, pengalaman yang tinggi, pencapaian pribadi, preferensi, dan memiliki kelebihan unik.

Selama 40 tahun terakhir, banyak yang dipelajari tentang “Socio-Technical Work Design”, dalam konsep tersebut kita diajak untuk memandang proyek konstruksi atau Perusahaan sebagai sistem kerja yang fleksibel artinya mampu dirancang sesuai kebutuhan. Sistem kerja ini terdari dari dua subsistem, yaitu: Technical dan Social, yang harus bekerja selaras. Sebagian besar dari teori “Lean” adalah berfokus pada desain teknis dan pengelolaan operasi, namun saat ini sudah berkembang untuk menambah lebih banyak informasi tentang praktik terbaik dalam hal sosial"

Respect to the people” merupakan sikap yang baik, untuk bisa menhormati seseorang kita memerlukan, keahlian yang cukup, sikap kepemimpinan, dan kemampuan mengubah kebiasaan menjadi aset, kompetensi yang tinggi, dan sumber penciptaan nilai. Hal-hal tersebut bukan merupakan “soft skill”. Kita membutuhkan latihan antara kemampuan Technical dan Social, bentuk kepemimpinan kolaboratif dangat berbeda dengan kepeimpinan yang bersifat top-down, dan otokratis. Carilah cara untuk selalu melibatkan stakeholder di setiap level, maka nantinya kita akan mendapatkan feedback yang besar.

Transportasi (Transportation)

Merupakan segala hal yang dirancang, diputuskan, dibeli, dipasang, dilaporkan, atau digunakan dalam suatu proyek konstruksi yang melibatkan material pasti membutuhkan transportasi. Setiap material pasti dipindahkan setidaknya sekalim dan sebagian besar dipindahkan berkali-kali. Setiap perpindahan menimbulkan kegiatan, dan setiap kegiatan membutuhkan sumber daya. Coba perhatikan lokasi proyek atau kantor konsultan perencana, apa saja yang dipindahkan, siapa yang melakukannya, dan bagaimana caranya? Peralatan apa saja yang digunakan? Lalu berapa kali peralatan, material, dan orang dipindahkan dari satu tempat ke tempat lain? Berapa banyak langkah yang diperlukan untuk mendapat persetujuan kepada atasan?

Dari semua pertanyaan itu merujuk kepada setiap pekerja atau kontraktor akan selalu berusaha mengoptimalkan proses kerja mereka sendiri untuk memenuhi persyaratan yang telah ditargetkan di awal, tanpa terlalu memikirkan dampaknya pada proyek secara keseluruhan. Mencari cara hanya untuk memenuhi kebutuhan pada pekerjaan berikutnya secara langsung, serta menentukan lokasi yang dibutuhkan, dengan cara itu dapat mengurangi pemborosan transportasi.

Inventaris (Inventory)

Salah satu tanda yang mudah dikenali dari pemborosan adalah adanya persediaan atau inventaris, biasanya berupa bahan dan peralatan, tapi juga bisa berupa orang dan waktu luang di dalam jawal proyek (slack). Inventaris ini biasanya dikatakan sebagai “buffer” dalam sistem produksi, jika pada suatu proyek memiliki manajemen konstruksi yang baik, kita hampir tidak membutuhkan buffer sama sekali, namun kenyataannya hal tersebut jarang terjadi, bahkan di proyek paling rapi sekalipun, maka sebenarnya sistem sempurna itu tidak ada. Yang perlu diperhatikan adalah terdapat hal-hal diluar kendali kita yang menyebabkan manajemen konstruksi tidak bisa diandalkan, seperti bencana alam. Tetapi sebagiana besar masih dapat kita control, misalnya dengan perencanaan yang lebih baik dan pengelolaan buffer yang bidak serta terkoordinasi. Semakin kita paham pentingnya meningkatkan peluang yang ada, mengurangi sesuatu yang tidak dibutuhkan, dan belajar mengelola buffer dengan benar, semakin kita mengerti bahwa pentingnya prinsip dari Lean #5 - The Continuous Pursuit of Perfection!. Inventaris ini juga menjadi tanda adanya WIP (Work in Progress).

Di dalam tahap perencanaan, sering kita jumpai banyak gambar kerja yang dihasilkan dalam satu waktu. Biasanya pada desktop seorang engineer, terdapat banyak pekerjaan yang belum selesai. Mereka masih sibuk mengerjakan, revisi hingga berkali-kali. Seringkali jika ditanya tentang progress mereka, jawabannya cenderung sama “lagi dikerjain, butuh waktu lagi buat selesaiin ini” banyak dari kejadian seperti ini terjadi karena batasan yang kurang jelas soal sejauh mana progres yang dibutuhkan untuk lanjut ke tahap berikutnya. Fokus kita terlalu besar untuk menyelesaikan satu pekerjaan sampai sering kali lupa inti dari proses perencanaan tersebut.

Di dalam tahap konstruksi, inventaris paling sering terlihat pada material dan peralatan. Dua alasan paling umum mengapa hal tersebut terjadi karena diantaranya: kawatir akan kekurangan bahan material pada saat melaksanakan pekerjaan di lapangan, dan biaya rantai pasok yang membuat kontraktor melakukan pengadaan dalam jmlah besar. Kita sering mengejar target biaya serendah mungkin, tetapi justru membuat biaya transportasi di lokasi proyek bertambah tinggi, sehingga semua biaya kita terjebak di inventaris yang rentan rusak atau hilang.

Terdapat 3 jenis buffer: kapasitas, inventaris, dan waktu. Ketiga hal tersebut berperan sangat krusial, tetapi jarang bagi kontraktor memiliki trategi yang efektif untuk mengelola ini dengan baik. Salahs atu praktik terbaik adalah memindahkan buffer ke akhir proyek ketika buffer tersebut dibutuhkan. transparansi dan kolaborasi yang ketat dibutuhkan untuk memastikan semua pekerjaan yang direncanakan bisa terhubung dengan baik.

Carilah tanda-tanda WIP dan persediaan material atau orang yang melebihi dari jumlah kebutuhan sebenarnya, fokus meningkatkan kemampuan, mengurangi transportasi, dan mengintegrasikan rantai pasok ke dalam perencanaan produksi.

Gerakan (Motion)

Pemborosan bentuk ini sering disamakan dengan pemborosan transportasi atau perpindahan barang, Motion waste ini lebih membahas mengenai kurangnya kesederhanaan dan efisiensi dalam melakukan pekerjaan atau rangkaian tugas. Pada manufaktur, biasanya hanya berfokus di tiap workstation dalam proses perakitan, tentunya alat dan bahan lebih mudah dijangkau, dan proses instalasinya dirancang untuk tidak menimbulkan banyak gerakan antar anggota.

Di dalam tahap perencanaan, orang-orang bekerja pada lokasi atau tempat yang berjauhan, mengharuskan seseorang bolak balik, dari ruangan ke ruangan untuk meeting, dan berdiskusi, dll. Bisa kita bayangkan bahwa dalam tahap perencanaan saja kita tidak merancang tempat kerja dengan baik dan efektif

Dalam tahap konstruksi, gerakan yang tidak perlu lebih mudah diketahui, misalnya pada pekerja harus naik turun melalui scaffholding untuk mengambil alat atau material, jalan jauh ke ruang engineer untuk mengambil dokumen atau gambar kerja. material dalam jumlah beras yang disimpan sering kali diatur ulang, menjadikan berantakan atau bahkan hilang. Alat- alat tidak tertata rapi dan sulit dijangkau. Scaffholding dan lift sering harus dipindahkan lalu dikembalikan lagi karena terdapat masalah akses keluar masuk.

Proses 5S di tempat kerja yaitu, menjaga kebersihan, mengorganisasi, dan menyesuaikan operasional untuk efisiensi adalah solusi yang bagus untuk mengatasi pemborosan gerakan.

Pemrosesan berlebih (Extra-Processing)

Bart Hurthwaite, seorang ahli dalam Lean Product Design, menyebutkan banyak langkah untuk mengidentifikasi pemborosan, dia menyebutkan sebagai “The Evil-ings” karena aktivitas itu diakhiri dengan imbungan “ing” yang biasanya merujuk kepada: adjusting (menyesuaikan), polishing (menghaluskan), inspecting (memeriksa), correction (memperbaiki), reworking (mengulang), finishing (menyelesaikan), dan reinstalling (memasang ulang). Bart Hurthwaite menyarankan untuk tim engineer mengurangi fitur-fitur yang tidak perlu, toleransi yang terlalu ketat, variasi desain yang terlalu banyak, atau material/proses baru yang menyebabkan pekerjaan bertambah banyak dan berpotensi menimbulkan masalah pada kualitas hasil.

Tahap perencanaan merupakan kesempatan terbaik untuk mencegah pemborosan, meski engineer kadang merasa car aini dapat menghambat kreativitas, Bart Hurthwaite menilai bahwa energi kreatif justru bisa dialihkan untuk menghilangkan “The Evil-ings” sekaligus merancang untuk menghasilkan fitur-fitur strategis atau “abilities”. Abilities ini adalah karakteristik dari perencanaan yang dibutuhkan, seperti: constructability (mudah dibangun), reliability (andalan), procurability (mudah diadakan), serviceability (mudah dirawat), flexibility (fleksibel), dan updateability (mudah diperbarui). Di tahap awal pengajuan konsep rancangan konstruksi, semua stakeholder yang terlibat harus menetapkan apa yang perlu ditambahkan dan apa yang perlu dikurangai dalam desain.

Tahap konstruksi, pekerjaan yang memiliki proses berlebih dapat terlihat. Dua tempat utama untuk mencarinya adalah pada alat perencana yaitu Last Planner. Perhatikan alat khusus yang dibutuhkan untuk melakukan pekerjaan tertentu, atau bahan yang digunakan untuk pekerjaan yang terlalu berat. Di dalam rencana kerja harian atau mingguan periksa identifikasi kemungkinan kegagalan yang terjadi akibat proses atau kualitas kerja yang terlalu lama, di lapangan cari tanda-tanda pekerjaan yang terjadi berulang-ulang, koreksi lalu sesuaikan yang tidak dibutuhkan

Mura: ketidakseimbangan (Unevenness)

Mura merupakan inti dari prinsip Lean kedua dan ketiga, yaitu: bahwa nilai diciptakan melalui aliran kerja, dan aliran tersebut harus dirancang serta dikelola agar tetap berjalan harmonis. Bentuk ke 8 dari pemborosan (Muda), mampu mengelola secara sendiri maupun kelompok, berkontribusi pada ketidakseimbangan aliran. Kunci aliran yang sehat adalah ditandai oleh sistem yang memungkinkan kita cepat beradaptasi dan terus menyesuaikan kondisi

Baik di dalam tahap perencanaan maupun konstruksi, tanda-tanda ketidakseimbangan bisa dilihat dari anggota yang menunggu pekerjaan atau pekerjaan yang menunggu pekerja. Inventaris yang berlebih, area kerja yang terlalu padat atau justru kosong, menunjukan adanya ketidakseimbangan. Seperti penggunaan threader bar karena katup atau alat yang hilang, menunjukan ketidakseimbangan, pemrosesan berlebih, dan kesalahan dalam perencanaan atau pengadaan. Aliran kerja yang tidak seimbang akan menimbulkan tim kerja yang terlalu kecil atau terlalu besar. Akibatnya, terdapat pekerjaan yang selesai dikerjakan tidak sesuai urutan, sehingga malah menambah ketidakseimbangan dan berujuang pada pemborosan.

Muri: beban berlebih (Overburdening)

Muri terjadi ketika pengelolaan buffer kapasitas yang buruk. Terdapat mitos manajemen konstruksi yang bilang bahwa produksi bisa ditingkatkan dengan menetapkan target stretch (melampaui kapasitas). Target seperti “110%” dari kapasitas produksi ini sering muncul karena perkiraan yang salah, biasanya berasal dari pekerja yang merasa tidak bisa bekerja secara maksimal atau karena jadwal yang mempunyai kapasitas sendiri. padahal target seperti ini mampu menunjukan kurangnya komunikasi yang terbuka dan kepercayaan.

Beban berlebih pada peralatan biasanya terlihat dari alat yang sering rusak, banyak peralatan yang menganggur, atau permintaan alat baru/pengganti. Beban berlebih pada orang lembur, deadline yang terlewatkan, kelelahan, hingga turunnya sikap moral. Dalam tahap perencanaan, beban berlebih terlihat ketika, terjadi kemacetan, tidak bekerja secara tanggung jawab, banyak pekerjaan yang belum selesai, hingga bersikap defensif atau saling menyalahkan antar anggota. Di tahap konstruksi ciri mulai adanya beban berlebih diantaranya: kebutuhan alata tau sumber daya yang permintaannya lebih besar daripada ketersedian, seperti tower crane, lift,

Dalam Last Planner System, terdapat kesalahan umum dalam memahami target antara memanfaatkan kapasitas dan targer Percent Plan Complete (PPC). PPC target yang benar adalah 100%, bukan 85%. Tapi, untun meningkatkan kemampuan kontraktor, kapasitas kerja yang direncanakan sebaiknya hanya menggunakan 85-90%, sementara sisanya digunakan sebagai buffer kerja agar bisa disiapkan sewaktu-waktu jika kapasitas terjadi berlebihan. Lebih baik memenuhi semua tanggung jawab dengan pasti sambil mempunyai waktu untuk membersihkan dan mengorganisasi tempat kerja (5S), dibandingkan harus menjadwal ulang seluruh alur kerja dari awal hanya karena tidak memenuhi tanggung jawab

Satu Gambar yang Menunjukan 10 Jenis Pemborosan

Kita masuk ke bagian terakhir sekaligus membahas tentang cara melihat, menganalisis, dan menyelesaikan masalah pemborosan di lapangan, yang biasanya menunjukan adanya pemborosan di pekerjaan sebelumnya. Sebagai gambaran awal, berikut adalah contoh dari foto proyek Pembangunan pembangkit Listrik gabungan turbin gas/uap. Bisa kita lihat bahwa gambar ini terdapat 10 jenis pemborosan, perhatikan anak panah yang ditunjuk.

Figure 63 10 Jenis Pemborosan pada Proyek

Pemborosan apa saja yang bisa kita temukan? Perlu diingat bahwa untuk mengidentifikasi pemborosan yang terjadi kita harus memakai kemampuan analisis berdasarkan situasi yang terjadi. Analisis lengkapnya adalah sebagai berikut:

Contoh Kasus:

Proyek ini sedang membangun pembangkit Listrik gabungan turbin gas dan uap untuk menggantikan fasilitas pembangkit Listrik tenaga nuklir yang lama. Kontrak yang digunakan adalah metode tradsional Design, Bid, Build dengan manajemen konstruksi dari sebuah Perusahaan pengelola proyek. Pembayaran progress dilakukan berdasakran analisis Earned Value Analysis (EVA), yang menghitung presentase pekerjaan yang dianggap “selesai” untuk beberapa lingkungan pekerjaan.

Tim proyek tersebut mengimplementasikan Last Planner System, di tengah proses konstruksi. Di dalam salah satu meetin rencana kerja harian, alasan yang diberikan ketika tugas pemasangan pipa tidak selesai adalah tidak adanya katrol rantai yang tersedia, padahal dokumen pemesanan sudah diajukan untuk membeli lebih banyak, hal ini membuat manajemen konstruksi marah, karena mereka yakin stok katrol rantai yang ada sudah cukup jumlahnya.

Ternyata, semua katrol rantai di lokasi sedang digunakan sebagai penopang pipa sementara. Dalam kasus ini, pipa uap bertekanan tinggi yang memberi daya pada turbin, sedang ditargetkan untuk selesai sesuai dengan jadwal yang sudah ditetapkan, kemudian pipa tersebut memuai, menyusut, dan bergerak, sehingga membutuhkan penopang pipa hidrolik dengan peredam khusus lagi. Salah satu penopang sudah dikirimkan dan dipasang, namun yang dibutuhkan untuk bagian pipa di depan belum tersedia.

Jika pipa tersebut tidak dipasang segera, Earned Value Analysis (EVA) akan mengubah penjadwalan dan mempengaruhi pembayaran kontraktor. Karena scaffholding sudah terpasang, pekerja memutuskan untuk mencoba memasang sebanyak mungkin bagian pipa (meskipun belum sepenuhnya sesuai standar) demi mendapatkan nilai EVA yang lebih tinggi, alhasil menimbulkan instalasi pipa seperti pada gambar di atas.

Pertanyaannya: Bagaimana 10 jenis pemberosan terjadi pada kasus ini?

1. Cacat/kerusakan

Dari gambar sudah terlihat jelas bahwa pipa tersebut tidak benar-benar selesai, atau bahkan ini belum selesai sama sekali. Pekerjaan yang seharusnya bisa dimulai setelah pipa tersebut selesai, seperti pengujian sistem atau pekerjaan di area sekitar, tidak bisa dimulai sebelum kesalahan tersebut diperbaiki. Katrol rantai juga tidak digunakan sesuai fungsinya. Penopang pipa yang dirancang khusus juga hilang atau mungkin salah pemesanan, belum dipesan, atau bahkan dikembalikan karena cacat.

2. Produksi yang berlebihan

Dapat dilihat bahwa semua terpasang penopang tac-weld dan juga kabel penopang tambahan. Semua pekerjaan tersebut nantinya harus dilepas kembali, sehingga menimbulkan pekerjaan berlebih

3. Menunggu

Tidak ada pekerja yang terlihat, cukup jelas bahwa ini adalah pekerjaan yang menunggu material atau orang untuk mengerjakannya. Semua aktivitas berikutnya sangat bergantung pada pekerjaan sebelumnya, sehingga otomatis tertunda dan harus menunggu.

4. Tidak memanfaatkan keahlian

Tadi kita melihat produktivitas yang terpakai secara berlebihan, misalnya bagaimana cara anggota mencoba mencairkan pembayara EVA, namun di sisi lain, kemampuan anggota untuk menyelesaikan masalah secara kolaboratif malah kurang dimanfaatkan karena budaya proyek yang tidak mendorong komunikasi yang jujur tentang masalah terjadi sebenarnya.

5. Transportasi

Bagian pipa yang sangat berat ini harus membutuhkan penyimpanan, lalu dipindahkan dan diangkat ke posisinya, padahal instalasi belum sepenuhnya siap. Penopang pipa yang dirancang khusus tidak dikirimkan, atau bahkan sudah dikembalikan

6. Inventaris

Contoh sederhana dari pemborosan Work in Progress (WIP). Proyek ini dipenuhi pekerjaan yang sementara, seperti pengganjal batang ulir dipakai sebagai pengganti katup atau instrument yang hilang. Meskipun pekerja merasa dapat mengatasi permasalahan tersebut dalam kondisi sulit, namun sangat disayangkan keberhasilan mereka terhambat karena kurangnya koordinasi dengan stakeholder lain.

7. Gerakan

Proyek ini mempunyai area penyimpanan besar untuk tempat ratusan pipa disimpan lebih awal. Buffer penyimpanan ini sebagai tempat material Cadangan bila katup atau material lainnya hilang, tetapi seiring meningkatnya pekerjaan, pipa tersebut harus dipindahkan berkali-kali karena area penyimpanan dialih fungsi untuk tempat parker. Pergerakan material tanpa rencana yang jelas sesuai alur kerja, membuat pipa harus dipindahkan lagi dan lagi. Bahkan ketika scaffolding sudah dilepas, perlu dipasang lagi nantinya.

8. Pemrosesan berlebih

Kita bisa bayangkan berapa banyak kerusakan dan perbaikan yang mungkin terjadi akibat tac- weld yang harus dilepas di sambungan baja.

9. Mura: Ketidakseimbangan

Alur kerja menunjukan pekerjaan yang tidak efisien “mulai – berhenti – mulai ulang”

10. Muri: Beban berlebih

Semua perpindahan yang berlebihan, penyimpanan, transportasi, evaluasi, dan pemrosesan ulang. Semua itu mengambil sumber daya yang tidak diperhitungkan dalam anggaran awal. Kapasitas menjadi terlalu terbebani oleh pemborosan lainnya.

Setelah kita mempelajari pemborosan di postingan pertama ini, kita semua dapat belajar mengenali pemborosan di dunia konstruksi, kita bisa menemukan peluang yang tidak terbatas untuk melakukan evaluasi ke arah yang lebih baik, tentu pekerjaan jadi jauh lebih efisien dan mengurangi potensi terjadinya pemborosan. Kuncinya adalah selalu memeriksa pilihan-pilihan yang kita buat, besar atau kecil dan mulai buat rencana yang lebih baik

Di publish #3 kita akan membahas cara identifikasi pemborosan dengan contoh nyata lainnya. Kita juga akan menunjukan cara mendokumentasikan apa yang kita dapat di lapangan dengan “Template Waste Walk”, lalu mebahas cara menyelesaiakan masalah tersebut, menganalisis akar penyebabnya, dan memberikan beberapa solusi terbaik yang bisa membantu menghilangkan pemborosan, sehingga dapat memberikan value lebih pada suatu proyek.

Sumber: https://leanconstructionblog.com/Understanding-the-7%E2%80%A6No,8%E2%80%A6No,10-Forms-of-Wastes.html

Translator: Rina Asri Aisyah

Translator: Rina Asri Aisyah