Bagaimana cara kita mengembangkan kemampuan kita untuk mengidentifikasi Waste, memastikan penyebabnya, dan menerapkannya untuk koreksi jangka panjang?

Ini adalah bagian ketiga dari seri multi-post yang menyediakan beberapa contoh mengenai ”Muda, Mura, dan Muri”, sebagaimana dijelaskan pada post #2. Post pertama berfokus pada konsep dari waste, Value, dan perjalanan menuju kesempurnaan. Post ini berisi template sederhana untuk digunakan ketika Anda melakukan ”waste walk” di sekitar lokasi kerjamu dan berdiskusi melalui proses Root Cause Analysis – Identifikasi dari apa yang harus diubah untuk mengeliminasi Waste pada tingkat penyebab.

Pertama, mari kita rangkum poin penting dari post #1 dan post #2:

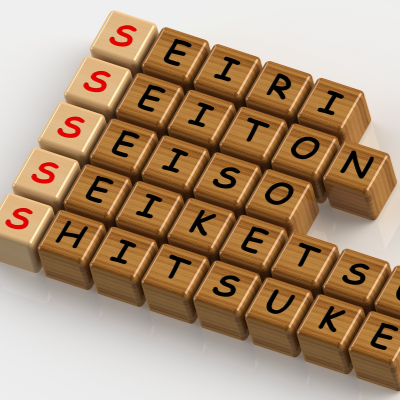

Untuk mengidentifikasi Waste pada proses operasional, kita harus mengetahui perbedaan dari apa yang akan kita cari menggunaan lensa (cara pandang) Lean. Perspektif baru ini berasal Five Lean Fundamentals yang harus diingat yaitu: Value yang ditentukan pelanggan, menciptakan alur kerja yang harus mengalir ketika ada tarikan untuk bertindak, berfokus pada improvisasi keberlanjutan.

Pada post #2, kita menjelaskan mengenai pengertian Waste menurut orang jepang yang disebut sebagai Muda (Waste), Mura (Ketidakmerataan), dan Muri (Berlebihan). Masing-masing elemen didiskusikan dengan tujuan mengetahui bagaimana bentuk nyatanya pada proses desain dan rekayasa pada kantor maupun lapangan konstruksi.

Identifikasi secara sistematis dan analisis dari praktik Waste sudah menjadi dasar untuk mengembangkan prinsip dasar Lean dan ilmu operasional. Saat kita telah menemukan penyebab ketidaksempurnaan, kita mulai melihat pola pada desain dari sistem kerja yang menuju pada kegagalan maupun kesuksesan. Kita bisa mengubah pola hasil observasi itu menjadi pedoman dan hukum saintifik dari sebab akibat. Jika pedoman dasar ini baik, itu akan menjadi komponen penting yang akan melawan asumsi dan jalan pikir yang mulanya berujung pada kegagalan.

Guru Manajemen, Peter Drucker berkata:

”Tidak ada yang lebih sia-sia daripada melakukan secara efisien apa yang seharusnya tidak dilakukan sama sekali!”

Jika Anda tidak mengambil apapun dari post ketiga, tolong pahami ini:

Setiap kegagalan atau keberhasilan proyek disebabkan oleh pilihan yang kita buat, dari waktu ke waktu, dari hari ke hari. Orang-orang membuat pilihan terbaik yang mereka tahu bagaimana melakukannya, sering kali secara tidak sadar dan kebiasaan, berdasarkan pada model mental “realitas” yang mendasarinya. Oleh karena itu, Root Cause Analysis, jika dilakukan secara mendalam, akan selalu mendorong kita untuk memeriksa model mental yang mendasarinya, yaitu alasan atas pilihan yang kita buat. Perbaikan yang berkelanjutan mengharuskan kita untuk mempelajari dan meningkatkan cara kita memahami dunia dan sistem di sekitar kita serta cara kerjanya.

Prinsip pondasi Lean menyediakan serangkaian penglihatan baru untuk melihat dan menganalisis sistem kerja kita. Anda dapat melatih penglihatan Lean Anda dengan melakukan Waste Walk di sekitar lokasi kerja Anda. Orang Jepang menyebutnya “gemba”.

Berikut adalah template sederhana yang dapat Anda buat dan modifikasi untuk Anda gunakan:

Table 1 Waste Walk Analysis

Gunakan salah satu template ini untuk tiap situasi yang Anda temui – ambil gambar dan lampirkan template tersebut. “Bukti” di foto Anda biasanya menunjukkan satu atau lebih kategori sampah. Penyebabnya perlu digali lebih dalam. Cukup bertanya, “Siapa yang mengacaukan ini?” tidaklah cukup. Hampir selalu, situasi tersebut merupakan hasil dari upaya banyak individu untuk melakukan hal yang benar, mengingat bagaimana mereka memahami apa yang dimaksud dengan “hal yang benar”. W. Edwards Deming, bapak Total Quality Management, mengingatkan kita, “Setiap sistem kerja memiliki batasan yang melekat mengenai seberapa baik sistem tersebut dapat menghasilkan produk berkualitas. Tidak ada seorang pun yang dapat melampaui batasan sistem tempat mereka bekerja.” Oleh karena itu kita harus menerapkan Lean Fundamental #2 untuk memahami aliran aktivitas yang mengarah pada situasi tersebut.

Terkadang,kegagalan sistem kerja kita terlihat jelas, apa pun dasar model logamnya. Sebagai contoh

Figure 64 Gambar tangki air dengan gulungan pipa prefabrikasi

Disini kita memiliki tangki air, pompa diangkur pada sebuah pedestal, dan sebuah gulungan pipa prafabrikasi yang dapat menghubungkan keduanya. Apa yang salah dari gambar ini?

Error/Kecacatan terlihat pada flens yang tidak terjajar. Waste lainnya tidak begitu terlihat pada gambar ini, seperti Menunggu. Situasi ini telah terjadi selama berminggu-minggu, tidak diperbaiki, ketika saya mengambil gambar ini. Kami juga memiliki WIP – inventarisasi barang dalam proses yang tidak memberikan Value tambah pada kondisi saat ini. Pengerjaan ulang akan memerlukan transportasi dan pemrosesan tambahan (“berlebihan”). Apa yang menyebabkan hal ini?

Dari gambar tersebut kita tidak bisa melihat akar permasalahannya, apakah itu error desain, error prafabrikasi, ataupun kesalahan pemasangan. Selama analisis masalah, kami menemukan bahwa alas tangki dan tangki dipasang dengan benar terlebih dahulu dan dimensi desain asli untuk setiap elemen secara keseluruhan baik-baik saja. Secara kebetulan, seiring dengan kemajuan pekerjaan di area kerja ini, aktivitas survei lokasi tambahan menemukan bahwa penanda survei penting telah ditempatkan di lokasi yang banyak diperdagangkan dan tidak dilindungi. Alat berat menabraknya dan bergerak sekitar 10 inci. Alas pompa dan preset ditempatkan menggunakan penanda yang dipindahkan. Gulungan stainless dibuat di luar lokasi tanpa mengukur lokasi yang sebenarnya - kemungkinan besar karena barang ini yang lebih panjang, dan mahal.

Jika kita mengikuti logika Deming, kita harus melihat bagaimana cara kerja keseluruhan sistem dan asumsi dasaar mengenai bagaimana pekerjaan itu harus diselesaikan. Dalam proyek ini terdapat berbagai sub-kontrak, masing-masing bekerja berdasarkan kontrak dengan penawaran rendah dengan margin yang sangat tipis. Masing-masing pihak bertanggung jawab atas potongan teka-teki mereka sendiri tanpa adanya insentif untuk berkolaborasi, yang mungkin akan memakan waktu yang tidak dimasukkan ke dalam penawaran mereka. Mereka dibayar menggunakan EVA (Earned Value Analysis) yang menciptakan insentif untuk membangun dan menagih “persen penyelesaian” tertinggi yang dapat diklaim sedini mungkin. Subkontraktor dapat mengklaim bahwa mereka masing-masing bekerja dengan sempurna, telah menggunakan kapasitas yang tersedia, dan memerlukan perintah perubahan yang disetujui untuk melakukan koreksi. Sistem produksi bekerja dengan sempurna sesuai desain. Ini dirancang dengan asumsi bahwa jika setiap perdagangan melakukan tugasnya dengan sempurna dengan biaya serendah mungkin, semuanya akan baik-baik saja. Organisasi proyek tradisional ini mengarah pada apa yang disebut Lean, “Optimasi sub-sistem, sambil melakukan sub-optimasi keseluruhan sistem.”

Tindakan perbaikan yang paling sederhana, memodifikasi spool pipa agar sesuai, masih memerlukan pengerjaan ulang yang sia-sia, dan mungkin lebih banyak Waste pemrosesan berlebihan dan menunggu karena para pemangku kepentingan meributkan mengenai siapa yang akan membayar perbaikan tersebut. Penyelesaian masalah langsung kemungkinan besar dapat dilakukan dalam satu hari oleh tukang pipa yang berkualifikasi. Banyak tindakan perbaikan yang akan berhenti sampai disitu saja, karena kondisi yang menyebabkan situasi tersebut belum menyentuh permukaannya. Satu-satunya cara untuk mengatasi akar permasalahannya adalah dengan mengganti sistem yang menghambat kolaborasi dan akuntabilitas bersama, memberi imbalan jika bertindak demi kepentingan pribadi, meskipun dengan niat terbaik, dan dibatasi oleh ketidakselarasan kontrak. Memikirkan kembali sistem produksi proyek bukanlah tugas yang mudah – sebuah kesadaran yang mungkin mendorong banyak penolakan terhadap praktik Lean yang sering kita hadapi.

Hal yang efektif, namun sering disalahpahami adalah alat untuk menyelesaikan Root Cause Analysis adalah “The Five-Whys”. Pendekatan ini dikembangkan dalam pengaturan jalur perakitan pabrik. Ketika kesalahan terdeteksi di stasiun perakitan mana pun di sepanjang jalur, seperti ada bagian yang tidak terpasang dengan benar, praktik yang dilakukan adalah menghentikan jalur dan bekerja mundur ke atas, setiap kali menanyakan “Mengapa?” kesalahan itu terjadi. Tidak ada keajaiban untuk “Lima” alasan. Intinya adalah terus menggali proses hingga penyebab yang dapat diperbaiki ditemukan dan solusi diterapkan untuk mencegah kesalahan serupa di masa mendatang. Kembali ke jalur, kembali ke alur kerja, atau kembali ke masa lalu, terkadang juga disebut “analisis regresi”. Dalam situasi di atas, kami harus melakukan analisis terhadap setiap elemen dan perdagangan. Beberapa elemen hanya mengambil satu pertanyaan “mengapa?” untuk memvalidasi instalasi yang benar. Elemen lainnya memerlukan pemahaman urutan alur kerja di lokasi, secara mental dan visual membuat lokasi konstruksi yang setara dengan jalur perakitan pabrik, untuk mengidentifikasi di mana kerusakan terjadi. “The Five-Whys” dapat diterapkan pada kerusakan apa pun.

Beberapa kasus dapat dianalisis dengan mudah secara sederhana dari beberapa “Whys?”. Sulit untuk menemukan contoh yang lebih linier daripada saluran pipa – atau dua, atau tiga? Berikut ini contoh lain dengan beberapa foto.

Figure 65 Saluran Pipa

Situasi ini terjadi di ladang minyak yang sudah matang, berkembang dengan baik, dan padat. Minyak dan gas tersimpan dalam formasi batuan berpori ratusan kaki di bawah permukaan. Bahan kimia fracking dan uap bertekanan tinggi dipompa ke dalam batuan untuk menyebabkan retakan melalui ekspansi dan pelonggaran minyak dengan panas dan bahan kimia guna memfasilitasi ekstraksi. Cairan yang diekstraksi mengendap di tangki besar, sementara air dan bahan lainnya disedot untuk dibersihkan dan digunakan kembali. Proyek ini bertujuan untuk memasang rangkaian baru pipa stainless, yang akan diatur seperti pipa berlapis karat di latar depan. Perhatikan variasi diameter di latar depan. Jelas masuk akal untuk memasang gulungan diameter terbesar terlebih dahulu dan yang paling jauh untuk mempermudah akses ke pipa berdiameter lebih kecil berikutnya, serta menghindari pengangkatan gulungan berat di atas gulungan yang lebih kecil dan lebih mudah rusak. Pipa seperti ini hanya dapat diperpanjang sejauh tertentu sebelum diperlukan loop ekspansi berbentuk U, yang terlihat pada pipa stainless yang sejajar dengan tangki di kejauhan. Perhatikan bahwa gulungan stainless telah ditempatkan di kejauhan di atas penyangga pipa berwarna kuning yang telah dipasang sebelumnya, mendahului kru pengelasan. Sederhana. Apa yang salah?

Figure 66 Contoh Waste pada Pipa

Ini adalah gambaran lebih jauh mengenai apa yang ada di ujung pipa. Apa tanda-tanda jenis Waste dalam sistem produksi yang Anda lihat? Bagaimana caramu menyelesaikan masalah untuk menemukan dan memperbaiki akar masalahnya?

Sekali lagi, situasi yang ada terlihat jelas di permukaan. Ada empat diameter pipa dalam sistem termasuk pipa berwarna karat terbesar dan tiga sistem tahan karat yang lebih kecil. Setidaknya dua gulungan, yang dibuat dengan siku 90 derajat dilas, tidak disertakan dalam konstruksi lingkaran ekspansi ini dan tampaknya telah hilang cukup lama sehingga dua jalur terkecil telah dipasang, menghalangi akses ke jalur terbesar ketiga. Kru pengelasan sedang mengerjakan lebih banyak gulungan di dalam setidaknya garis terluar dan terkecil. Hal ini tampaknya bukan sebuah contoh yang unik. Rencana instalasi kami yang bagus dan logis entah bagaimana telah berantakan. Kami memerlukan beberapa analisis.

Di bawah ini adalah indikasi dari Waste yang dapat diidentifikasi:

- Defects/Errors, kali ini bukan pada materialnya, melainkan pada proses penyediaan materialnya

- Movement, kru, material, peralatan las, crane, dll. diseret bolak-balik sepanjang bermil-mil pipa. Kru dan peralatan las harus diangkat ke ruang terbatas yang berisiko terhadap keselamatan dan kualitas. Menjalankan kru di mana-mana, merangkak di bawah pipa juga merupakan contoh dari

- Muri – membebani secara berlebihan.

- Over/Under Processing, gulungan yang ditinggalkan di padang pasir akan penuh dengan debu dan puing-puing lainnya dan perbaikan di lapangan, terutama gulungan berlapis semen yang mengering dan retak jika tidak dijaga tetap lembab, adalah hal yang biasa dilakukan

- Inventory, dalam bentuk WIP ada di sini, dan di berapa tempat lainnya?

- Waiting and Employee Creativity

di sini kita melihat solusi kreatif terhadap masalah kapasitas menunggu pekerjaan. Spool dipasang secara tidak berurutan untuk mengoptimalkan kapasitas yang tersedia sekaligus melakukan sub-optimasi pada sistem produksi secara keseluruhan. Akhirnya, gulungan dikirim secara tidak berurutan dan sekarang kita memiliki pekerjaan yang menunggu orang – sebuah contoh yang bagus dari Mura (ketidakrataan aliran).

Pada situasi ini, “Five-Whys” dari Root Cause Analysis menjadi lebih linear:

-

Kenapa gulungan pipa yang dipasang tidak berurutan?

Karena beberapa gulungan hilang, dan gulungan berdiameter lainnya tersedia untuk kru yang membutuhkan pekerjaan.

-

Kenapa sebagian gulungan hilang dan yang lain tidak?

Ketersediaan material bergantung pada batch pengiriman dan koordinasi dengan fabrikasi gulungan pipa.

-

Mengapa batch pengiriman mencampur dan mencocokkan ukuran gulungan yang berbeda ini?

Pasalnya, kantor logistik fabrikasi bertugas memanfaatkan kapasitas trailer pengangkut secara maksimal untuk menekan biaya. Ini adalah ukuran keberhasilan subsistem logistik yang umum.

-

Kenapa gulungan dibuat dan dikirimkan secara tidak berurutan?

Karena seluruh pekerjaan ditawar pada lingkup pekerjaan yang dirancang sepenuhnya sehingga memungkinkan fab hop mengoptimalkan kapasitas di berbagai permintaan pelanggan yang bersaing.

- Mengapa di lapangan dan lokasi fabrikasi, keduanya divisi dari perusahaan yang sama, tidak mengoordinasikan permintaan (pull) dan penawaran dengan lebih baik?

Karena pekerjaan instalasi lapangan dan pekerjaan fabrikasi diorganisir sebagai divisi perusahaan yang terpisah, masing-masing diberi tugas dan dievaluasi seberapa baik mereka menjaga kapasitas mereka dimanfaatkan sepenuhnya, tanpa memperhatikan dampaknya terhadap kinerja proyek secara keseluruhan.

Tidak ada sistem yang benar benar bisa diandalkan untuk memprediksi penawaran dan permintaan. Inspektur lapangan mengatakan bahwa manajemen perusahaannya tidak menyukai segala tuntutan lapangan yang dapat “mengganggu” keputusan pemanfaatan kapasitas di fasilitas fabrikasi. Akhir diskusi. Pelanggan akhirnya membayar – jika bukan dalam bentuk perubahan pesanan, keterlambatan dan tidak dapat diandalkannya penyelesaian proyek, dengan penundaan setiap hari membuat mereka tidak dapat memperoleh pendapatan dari saluran baru dan pabrik pembersih air baru yang disalurkan ke saluran tersebut.

Pengaruhnya terhadap persediaan material dapat dilihat di sini:

Figure 67 Contoh pengaruh material pipa menjadi pemborosan akibat tidak dikirim berurutan

Model mental yang mendasari manajemen proyek pada dasarnya adalah Divide and Conquer daripada Collaborate and Coordinate. Spool yang dikirimkan secara tidak berurutan ke tempat material pusat dipindahkan dan digunakan beberapa kali dengan risiko mengirimkan spool yang salah ke lokasi yang salah dan pengerjaan ulang yang lebih banyak. Fabrikasi dapat mengklaim 80% spool telah dibuat, namun apakah itu setara dengan 80% instalasi yang dapat diselesaikan?

Karena kita tidak merencanakan proyek konstruksi sebagai sistem produksi, dengan alur end-to-end dan pengukuran tingkat pengeluaran, kita melewatkan menyadari konsekuensi pilihan kita di tingkat sub-sistem terhadap keberhasilan proyek secara keseluruhan. Untuk memperlancar aliran produksi, industri kita harus menerapkan lebih banyak alat manajemen produksi otomatis yang menghubungkan fabrikasi, pengiriman, dan pemasangan secara real-time untuk membangun aliran sumber daya yang andal berdasarkan kesiapan lapangan yang menarik seluruh rantai pasokan.

Terakhir, berikut adalah beberapa contoh situasi non-linier:

Figure68 Contoh pemborosan akibat kelebihan persediaan

Apa yang Anda lihat dari foto-foto di atas? Kekacauannya terlihat jelas. Terdapat kelebihan ketersediaan, pekerjaan yang berlangsung, dan mengurutkan bahaya keselamatan yang mengundang error terburuk – cedera. Sekali lagi, model yang mendasarinya adalah menjaga sumber daya tetap bekerja pada instalasi, bukan pembersihan, namun proses instalasi jelas sangat tidak terorganisir sehingga kita harus meragukan apakah ada “efisiensi” yang terwujud. Contoh-contoh ini menyerukan Solusi “5S”.

Sebagaimana didiskusikan pada post #2, ketika Last Planner® dilaksanakan dengan baik dan benar, sistem produksi menciptakan pekerjaan berminggu-minggu dengan rencana penyelesaian pekerjaan segera yang semakin detail. Analisis Kendala memungkinkan identifikasi awal bahan yang hilang atau salah serta kesalahan lainnya. Sasarannya adalah menyelesaikan 100% pekerjaan yang harus dilakukan setiap hari sesuai komitmen. Hanya sekitar 85-90% dari kapasitas yang harus berkomitmen pada tugas-tugas yang direncanakan, menyisakan sedikit penyangga yang membersihkan dan mengatur, menghilangkan kendala yang akan datang dan memecahkan masalah. Contoh di atas adalah bukti kegagalan merancang dan mengelola sistem produksi secara efektif.

Kapasitas berlebih diterapkan pada konsep “5S” (Sorting, Sweeping, Standardizing, and Self-Discipline) dapat menciptakan lingkungan kerja seperti di bawah ini:

Figure 69 Salah satu upaya meminimalisasi Pemborosan dengan 5S

Jika alat, material, dan ruang kerja disusun seperti ini dan tersedia di area kerja, seberapa efisien pekerjaan yang dilakukan jika dibandingkan dengan area kerja yang berantakan di lapangan? Seperti yang saya katakan di postingan pertama seri ini, ketika kita belajar mengenali Waste dalam sistem yang ada saat ini, kita akan menemukan peluang perbaikan yang hampir tak terbatas – sesuatu yang menambah makna dan kegembiraan pada pekerjaan apa pun! Kegembiraan tersebut memberikan energi yang kita perlukan untuk mengatasi kelambanan kebiasaan dan besarnya kebutuhan untuk memikirkan kembali cara kita berbisnis. Kunci untuk menambah Value dan mengurangi Waste adalah dengan mencermati pilihan yang kita buat, baik besar maupun kecil, dan membuat pilihan yang lebih tepat berdasarkan pemahaman sistem kerja yang lebih tercerahkan dan terinformasi.

Sekarang tantangannya ada di tangan Anda. Bagaimana kita dapat merancang dan menerapkan sistem produksi yang lebih baik dan lancar yang menghasilkan waste-free Value tepat pada saat dan dibutuhkan?

Kumpulkan tim Anda. Lakukan Waste Walk secara rutin. Foto dan dokumentasikan apa yang Anda temukan. Lakukan Root Cause Analysis dan pemecahan masalah secara kolaboratif – lalu… kirimkan temuan dan perbaikan Anda melalui obrolan di bawah.

Mari kita teruskan diskusi dan pembelajaran demi kepentingan orang banyak!

Sumber: https://leanconstructionblog.com/Waste-Walk-How-to-Identify-Waste.html

Translator: Rina Asri Aisyah

Translator: Rina Asri Aisyah