Semoga berhasil! Anda akan memasuki dunia yang benar-benar dengan stabilitas dan aliran.

Pabrik berbicara kepada kita, dan terlalu sering pesannya menunjukkan ketidakpercayaan timbal balik, komunikasi satu arah, dan kurangnya perhatian terhadap potensi intelektual personel pabrik. Pabrik visual sedemikian rupa sehingga komunikasi berada dalam pandangan orang yang melihat. Di United Electric, hanya setelah bertahun-tahun upaya perbaikan berkelanjutan, kami menemukan bahwa pabrik tidak terpisahkan dari motivasi publik untuk memperbaiki.

Bruce Hamilton (wakil presiden manufaktur di United Electric Controls Co. 1991.)

Postingan ini adalah yang pertama dari serangkaian tulisan tentang Manajemen Visual dalam Konstruksi. Topik yang akan saya tulis dalam berbagai postingan akan mencakup: gambaran umum dan latar belakang, arti dari VM, manfaat VM, implementasi dan contoh VM, kesalahan umum dan jebakan, serangkaian alat yang terkait dengan VM, template dan sumber daya untuk menerapkan filosofi VM.

Gambaran umum tentang Manajemen Visual

Selama 25 tahun pengalaman saya di industri konstruksi, saya telah memverifikasi bahwa di semua perusahaan terdapat karyawan yang cenderung termotivasi oleh pekerjaan mereka. Menjaga mereka tetap terinformasi tentang bagaimana upaya mereka mempengaruhi hasil, serta memberikan mereka tanggung jawab untuk mencapai tujuan mereka, meningkatkan motivasi tersebut.

Namun, selama beberapa dekade, perusahaan beroperasi dengan asumsi yang sebaliknya. Di pabrik, bengkel, lokasi konstruksi, dan kantor, tim manajemen menganggap bahwa berbagi informasi bukanlah sesuatu yang perlu dipertimbangkan: semua informasi berada di tangan atasan, dan para pekerja tetap di luar itu.

Bayangkan sebuah pertandingan basket di mana penonton, pemain, dan pelatih tidak mengetahui hasilnya dari menit ke menit. Tidak ada yang akan menerimanya, dan sebagian besar akan kehilangan minat. Ketika pertandingan basket berakhir, jumlah informasi yang tersedia bagi kita sangat besar dan pelatih menggunakan data tersebut untuk memperbaiki titik lemah. Namun, mengapa hal yang sama tidak diterapkan di industri konstruksi?

Di perusahaan Lean, pekerja mengetahui hasil yang tepat, setiap saat sepanjang hari. Melalui sistem visual, mereka tahu persis apa yang harus mereka produksi dalam sehari dan di mana posisi mereka terkait dengan total, mereka mengetahui penghematan biaya, tingkat cacat, dan bagaimana pekerjaan mereka mempengaruhi kualitas produk akhir, mereka mencatat dan menunjukkan setiap masalah yang terjadi, serta mengambil foto atau gambar dari setiap masalah dan solusinya atau perbaikannya agar ide-ide mereka dapat memicu ide-ide lain. Manajemen Visual menyediakan alat manajemen yang diperlukan untuk menciptakan lingkungan yang mendukung perbaikan berkelanjutan bagi perusahaan dan karyawannya.

Abad ke-20 (dan sebagian abad ke-21) didominasi oleh produksi massal. Di bawah sistem produksi tersebut, pengetahuan dalam perusahaan biasanya hadir dalam dua bentuk:

- Terpusat, sehingga hanya sedikit orang yang memiliki pengetahuan dan sebagian besar mengabaikannya; atau

- Individualisasi, sehingga pekerja memiliki pengetahuan yang diperoleh melalui pengalaman tetapi tidak ada insentif bagi mereka untuk membagikannya kepada orang lain.

Abad ke-21, perusahaan akan beroperasi di bawah produksi Lean (meskipun masih dalam transisi di beberapa industri seperti industri AEC). Di bawah sistem produksi ini, pengetahuan dalam perusahaan mengadopsi filosofi ini:

- Pengetahuan dibagikan. Ini didasarkan pada sistem informasi yang transparan, tersedia dan terlihat oleh semua orang di semua area (manajemen produksi visual). Di mana saja dan kapan saja, setiap pekerja tahu apa yang telah mereka produksi, apa yang masih harus mereka produksi, dan apakah mereka telah memproduksinya dengan baik.

VM bukanlah hal baru dalam konstruksi. Lauri Koskela adalah pelopor dalam hal ini. Berbagai faktor membuat sulit untuk menyajikan gambaran yang koheren tentang ide dan teknik dari filosofi produksi baru ketika Koskela mempresentasikan karya seminalnya tentang penerapan filosofi produksi baru dalam konstruksi pada tahun 1992, karena bidang tersebut masih muda dan terus berkembang pada saat itu. Meskipun demikian, Koskela sudah memasukkan konsep Manajemen Visual dalam klasifikasinya tentang konsep dan teknik Lean utama. Jadi, manajemen visual sudah termasuk dalam teori konstruksi lean sejak awal.

Manajemen Visual, atau "kontrol dengan penglihatan", telah menjadi tema kunci dalam filosofi Lean. Faktanya, ini adalah "uji litmus" untuk implementasi Lean. Jika Anda masuk ke tempat kerja dan menemukan bahwa jadwal, kontrol produksi, pekerjaan standar, proses pemecahan masalah, tingkat cacat kualitas, indikator keselamatan, dan sebagainya, tidak segera terlihat dan diperbarui, ada bukti bahwa tempat kerja tersebut jauh dari prinsip Lean. Manajemen visual berorientasi pada kontrol visual dalam pengiriman produksi, kualitas, keselamatan, biaya, keterampilan orang, dan organisasi tempat kerja, dan tujuannya adalah untuk membuat standar yang diterapkan dan penyimpangan darinya segera dikenali oleh siapa saja.

Lima pertanyaan yang harus dijawab oleh Tempat Kerja Visual itu sendiri

Ada lima pertanyaan untuk menguji apakah Anda ingin memastikan bahwa Lean diterapkan dengan baik, baik di lokasi konstruksi maupun di kantor proyek. Ketika Anda memasuki tempat kerja atau ruangan besar, informasi di sekitar dan jumlah papan visual yang dipajang harus berbicara kepada Anda dan menjawab, bahkan tanpa perlu bertanya kepada siapa pun, kepada lima pertanyaan ini:

Apa fungsi dari area kerja?

- Kegiatan apa yang dilakukan di daerah itu?

Bagaimana orang-orang mengetahui apa yang harus dilakukan?

- Tugas, aktivitas, tanggal, waktu pengiriman, dll

Bagaimana kamu tahu bagaimana melakukannya?

- Instruksi Standar Kerja

Bagaimana kamu tahu bagaimana kamu melakukannya?

- Tindak lanjut dari indikator proses utama

Apa yang kamu lakukan jika kinerja yang diharapkan tidak tercapai?

- Rencanakan-Lakukan-Periksa-Bertindak

Jika Sistem Dapat Menjawab 5 Pertanyaan Ini, Kita Dapat Memastikan Bahwa Manajemen Visual Diterapkan Dengan Baik dan Melaksanakan Misinya Untuk Memberikan Informasi dan Mengomunikasikan Apa yang Terjadi Secara Real-Time dengan Prosesnya.

10 Manfaat Manajemen Visual

Selama lebih dari 10 tahun saya telah menerapkan Lean Construction di puluhan proyek, dan konsep Manajemen Visual selalu berada di pusat, dan implementasinya yang tepat telah menjadi kunci keberhasilan atau kegagalan. Singkatnya, Lean tidak akan sepenuhnya diterapkan kecuali ada sistem komunikasi yang efektif antara proses dan karyawan, dari operator dan manajer situs hingga manajer puncak. Sistem Lean harus berbicara kepada kita melalui perangkat visual yang dipasang di perusahaan atau situs konstruksi, dan harus berbagi informasi yang diperlukan, dalam jumlah yang diperlukan, ketika diperlukan. Saat ini, perangkat fisik dapat dan harus hidup berdampingan dengan teknologi informasi dan komunikasi yang baru. Kedua jenis saluran informasi (tag kertas dan layar) harus digunakan secara kreatif tergantung pada konteks dan momennya.

Berikut adalah beberapa manfaat dari project management:

- Meningkatkan komunikasi informasi penting.

- Memberikan kerangka kerja yang sama untuk semua anggota tim.

- Mendorong kolaborasi, mempromosikan kerja tim, dan meningkatkan moral.

- Memberikan forum bagi semua karyawan untuk menyampaikan masalah.

- Membantu tim mengidentifikasi dan menyelesaikan masalah.

- Mengukur kemajuan, mengidentifikasi tren, dan menganalisis kinerja.

- Fokus pada penentuan tujuan dan peningkatan berkelanjutan.

- Membuat lingkungan kerja mudah dipahami oleh manajer dan pekerja.

- Transparansi dalam proses dan transparansi antar anggota tim proyek.

- Membantu pertumbuhan korporat proyek dan perusahaan.

Konsep Lean yang Terhubung dengan Manajemen Visual

Manajemen visual adalah verifikasi visual dan definitif bahwa Lean Construction telah diterapkan dengan benar. Manajemen visual tidak lain adalah bukti bahwa serangkaian alat dan konsep Lean yang diperlukan untuk suatu proyek telah diterapkan dengan tepat; KPI yang dipilih oleh tim manajemen diikuti dan diperbarui oleh semua pihak, serta perbaikan berkelanjutan berdasarkan kinerja yang diperoleh dilakukan dengan cara yang benar. Oleh karena itu, secara implisit dalam manajemen visual, melalui berbagai perangkat dan bentuk komunikasi visual yang telah dipasang, kita dapat mengamati konsep dan alat Lean berikut:

| Konsep/Alat | Deskripsi |

|---|---|

| Komunikasi Visual | Salah satu hal pertama yang perlu kita ciptakan dalam proyek Lean adalah sistem komunikasi visual dan transparan di antara anggota tim proyek. |

| Obeya atau Big Room | Tempat visual di mana orang bertemu untuk merencanakan, menjadwalkan aktivitas, menganalisis dan mendiskusikan masalah, serta memantau indikator proses utama. Ini adalah elemen penting untuk Last Planner System. |

| Matriks Keterampilan (Skill Matrix) | Menunjukkan keterampilan dari pemula hingga instruktur. Karyawan berada di sumbu vertikal, dan keterampilan yang diperlukan berada di sumbu horizontal. Ini adalah alat yang berguna bagi Departemen Sumber Daya Manusia untuk mengatur pelatihan dan perekrutan yang sesuai. |

| Standarisasi | Lembar standarisasi harus dekat dengan tempat kerja untuk berbagi cara melakukan tugas atau aktivitas, mengikuti metode terbaik sesuai dengan kondisi saat ini. |

| Kanban | Sistem visual untuk pengendalian produksi bagian dan bahan mentah. Sistem ini didasarkan pada konsep Just In Time dan Pull, untuk memproduksi bagian hanya saat diperlukan, di tempat yang diperlukan, dan dalam jumlah yang diperlukan. |

| Pos Heijunka | Alat kontrol visual produksi untuk menampilkan status jadwal harian. LookAhead Plan adalah adaptasinya untuk Konstruksi guna memvisualisasikan kontrol produksi mingguan. |

| Kontrol Visual Kualitas | Dua alat Lean membantu kontrol visual kualitas. Poka-Yoke adalah alat untuk mencegah kesalahan kualitas dan menjaga kesehatan serta keselamatan. Andon berarti lampu dan merupakan tampilan visual yang menunjukkan jika ada masalah di tempat kerja. |

| Indikator Visual Proses | Indikator Proses Utama menunjukkan apakah kita melakukannya dengan baik atau tidak. |

| PDCA dan Kaizen | PDCA membuat kemajuan terlihat dan menunjukkan masalah, akar penyebab, dan tindakan untuk menghilangkan akar penyebab, siapa yang harus melaksanakan tindakan tersebut, serta batas waktunya. |

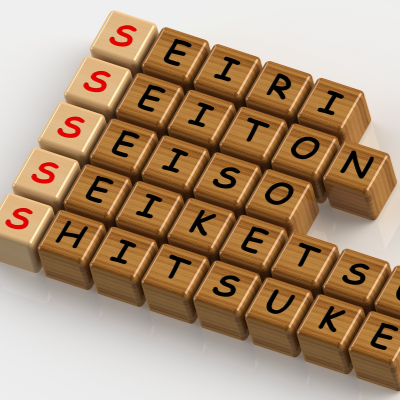

| 5S | Harus terintegrasi dengan manajemen visual. 5S mencakup konsep seperti organisasi, keteraturan, kebersihan, pemeliharaan, disiplin diri, standarisasi, keselamatan, logistik, dll. |

Dalam postingan ini, kami telah menyajikan pengenalan tentang Manajemen Visual. Saya berharap Anda terus menikmati postingan-postingan berikutnya, di mana saya akan mengembangkan lebih lanjut konsep dan alat yang dijelaskan di sini dengan lebih rinci, dengan tujuan membantu dan menginspirasi Anda untuk menciptakan tempat kerja yang lebih baik bagi perusahaan dan karyawan.

Sumber: https://leanconstructionblog.com/Benefits-of-visual-management.html

Translator: Anang Wirdianto

Translator: Anang Wirdianto