Pemilihan informasi dan cara penyajiannya, persiapan media secara fisik, dan pemilihan lokasi harus dilakukan bekerja sama dengan personel yang bekerja di unit produksi.

Cara kerjasama ini akan bervariasi tergantung pada media, perusahaan, gaya manajemen, budaya, dan struktur hierarkinya. Ingatlah prinsip kunci: penghuni area kerja adalah orang pertama yang terlibat dengan organisasi visual tempat mereka bekerja.

Michel Greif, The Visual Factory, 1991

1. Kembali ke Dasar-Dasar Lean

Untuk memahami dampak sejati dari manajemen visual dalam penerapan Lean Construction, kita harus kembali ke asal-usul Lean. Jika Anda mengacu pada dasar-dasar Sistem Produksi Toyota, Anda akan melihat Manajemen Visual di mana-mana.

Salah satu buku yang paling menggambarkan budaya dan konsep manajemen visual adalah The New Shop Floor Management oleh Kiyoshi Suzaki. Gambar dalam buku ini menunjukkan bagaimana seharusnya sebuah tempat kerja visual yang ideal. Di sana Anda bisa melihat tempat kerja visual yang penuh dengan artefak visual dan orang-orang yang berinteraksi di antara mereka, serta banyak papan yang menampilkan informasi yang diperbarui dan dibagikan:

Perbaikan berkelanjutan, Siklus Deming, PDCA (Plan, Do, Check, Act), Diagram Fishbone, papan KPI, SQCDP (Safety, Quality, Cost, Delivery, People), Kontrol Produksi Visual, Kontrol Kualitas Visual, Matriks Keterampilan, Poka-Yoke, Kepemimpinan, menempatkan orang sebelum produk, rasa percaya diri, dll.

Figure 97 Contoh Visual Management

Gambar berikut, juga dari buku yang sama, memberikan metafora tentang bagaimana gunung yang sama dapat dilihat tergantung pada sudut pandang Anda. Sementara dengan manajemen proyek tradisional kita hanya bisa melihat sebagian gunung, dengan menggunakan Lean Construction dan Manajemen Visual kita dapat mencapai pandangan yang lebih holistik dan melihat apa yang terjadi secara real-time.

Figure 98 Konsep visualisasi

Mari kita lihat contoh. Secara historis, perencanaan proyek didasarkan pada grafik Gantt. Namun, banyak orang di lokasi konstruksi tidak memahami grafik Gantt, dan bahkan terlihat rumit bagi banyak pemangku kepentingan, termasuk klien. Selain itu, grafik Gantt menjadi usang beberapa minggu setelah dibuat, dan biasanya dibuat secara individu dengan sudut pandang tunggal, bukan secara kolaboratif. Ini tidak berarti bahwa kita harus menentang grafik Gantt, tetapi untuk pemahaman yang lebih baik, kita harus mulai dengan menggambar grafik Gantt yang diorganisir berdasarkan proses dan zona. Bagaimanapun, grafik Gantt itu sendiri tidak akan menyelesaikan masalah kronis dalam konstruksi, kita butuh lebih banyak.

2. Ruang Besar (Big Room)

Figure 99 Contoh Big Room

Di sisi lain, perusahaan-perusahaan yang menggunakan konsep Perencanaan Kolaboratif, Perencanaan Waktu Takt, Kotak Heijunka, dan Manajemen Visual bersama-sama, memiliki pemahaman yang lebih baik tentang apa yang terjadi di seluruh proses. Dengan cara ini, keputusan dapat diambil lebih awal dan lebih baik. Dalam artikel ini kita akan melihat beberapa contoh tentang bagaimana kami mengimplementasikan semua konsep tersebut di Think In Lean S.L. Sebagai contoh, pada gambar di bawah ini, Anda dapat melihat Ruang Besar untuk Sistem Perencana Terakhir (Last Planner System) di lokasi konstruksi, di mana Anda dapat melihat perencanaan visual dan informasi proyek di mana-mana.

Figure 100 Big Room sebagai Ruang Kolaborasi

Meskipun saya memulai karier profesional saya pada tahun 1997 di Industri AEC (Arsitektur, Rekayasa, dan Konstruksi), saya tidak menemukan Lean Construction hingga tahun 2008. Dan, sejak awal saya merasa terpesona oleh metode produksi dan manajemen Toyota. Saat itu, saya membaca tesis Koskela, Ballard, dan lainnya, tetapi segera saya fokus pada asal-usul dan sumber metode Toyota. Semakin saya mempelajari TPS (Toyota Production System) dan penulis Jepang tentang TPS, semakin saya memahami pentingnya Manajemen Visual untuk komunikasi di lokasi produksi atau Gemba (kata Jepang yang menggambarkan tempat di mana hal-hal nyata terjadi).

Pada tahun 2011, ketika saya melakukan salah satu dari tiga masa studi akademik saya di Universitas Salford (UK) bersama Lauri Koskela, sudah ada beberapa penelitian awal tentang manajemen visual dalam konstruksi, meskipun konsep ini belum begitu luas diterapkan di industri konstruksi.

Topik budaya terkait dengan kesulitan dalam menerapkan Lean Construction. Meskipun konsep dan alatnya mudah dipahami, berbagai aspek budaya, tergantung pada negara masing-masing, dapat membuat implementasi menjadi sulit. Dan hingga hari ini, seringkali informasi tentang proyek dan perencanaan hanya ada di tangan manajer lokasi.

Figure 101 Referensi konsep Lean

Apa Itu Manajemen Visual?

Manajemen visual dapat didefinisikan sebagai berikut:

Manajemen visual adalah verifikasi visual dan definitif bahwa Lean Construction telah diterapkan dengan benar.

Manajemen visual dalam konstruksi tidak lebih dari bukti bahwa:

- kumpulan alat dan konsep Lean yang diperlukan untuk proyek tertentu telah diterapkan dengan

- KPI yang dipilih oleh tim manajemen sedang diikuti dan diperbarui oleh semua orang,

- perbaikan berkelanjutan berdasarkan kinerja yang diperoleh sedang dilakukan dengan cara yang tepat.

Dalam artikel ini saya akan membahas beberapa alat, metode, dan artefak yang saya kembangkan atau sesuaikan dari Toyota untuk manajemen konstruksi. Think In Lean® bukan hanya nama perusahaan saya, tetapi juga nama metodologi yang saya kembangkan setelah bertahun-tahun mengimplementasikannya di puluhan perusahaan sejak 2010. Manajemen Visual adalah salah satu pilar utama, dan ini tersirat dalam setiap alat Lean yang kami implementasikan.

Untuk mengembangkan metode ini, referensi saya selalu Toyota dan prinsip dasar Lean. Berdasarkan pengalaman kami, untuk menguasai Lean, Anda perlu menguasai dasar-dasar Lean. Terkadang Anda perlu kembali ke asal-usul dan dasar-dasar Lean, karena menguasai dasar-dasar ini akan memungkinkan Anda untuk membangun fondasi yang solid di perusahaan Anda untuk mencapai tujuan yang lebih penting di masa depan. Sebaliknya, saat ini ada banyak arsitek dan insinyur yang tahu dan mengimplementasikan alat seperti Last Planner® System, tetapi mereka tidak tahu prinsip-prinsip Lean dan Toyota Production System. Jadi, jika fasilitator LPS tidak memahami prinsip-prinsip Lean dan Toyota, mudah untuk menyerah pada Sistem.

"Untuk menguasai Lean, Anda perlu menguasai dasar-dasar Lean."

Dan, apa yang saya maksud dengan dasar-dasar Lean? Saya maksudkan bahwa situasi itu harus jelas bagi semua orang. Pada gambar berikut tentang implementasi 5S, ada bukti bahwa seseorang mengambil alat perekat nomor 5, 6, dan 9. Dan juga ada bukti bahwa orang yang mengambil alat tersebut harus mengembalikannya ke tempat yang benar.

Implementasi dan gambar oleh Juan Felipe Pons Achell. YAYASAN TENAGA KERJA KONSTRUKSI NAVARRE, Spanyol.

Gambar dari buku (berdasarkan hari-hari awal Lean di Pabrik-pabrik Jepang) “Just In Time Factory Revolution: panduan bergambar untuk desain pabrik masa depan” oleh Hiroyuki Hirano.

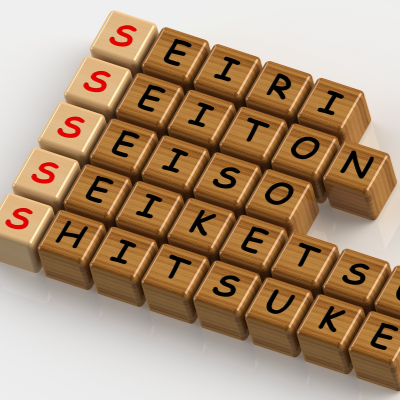

5S adalah alat dasar, namun sangat kuat untuk memulai implementasi Lean di perusahaan Anda.

Salah satu pelajaran yang kami dapatkan di Think In Lean S.L. adalah bahwa kami membutuhkan alat yang mudah, sederhana, dan efektif agar orang-orang di lokasi konstruksi dapat menerima metode dan teknik Lean kami. Tidak perlu rumit. Bahkan, jika Anda ingin berhasil dalam implementasi Lean, Anda memerlukan dukungan dari mandor dan manajer lokasi. Mereka adalah orang kunci dalam hierarki perusahaan konstruksi untuk meraih dukungan Lean di lokasi konstruksi. Dalam hal ini, saya menyarankan pelatihan tentang 5S, Manajemen Visual, dan Logistik Lean di lokasi konstruksi untuk mendapatkan dukungan.

Pelatihan 5S untuk manajer lapangan dan mandor di lokasi konstruksi, Barcelona, Spanyol. Foto oleh Juan Felipe Pons Achell. Kontraktor umum: ROIG Construccions.

2. ALAT MANAJEMEN VISUAL

Berdasarkan pengalaman saya, Manajemen Visual harus dipahami sebagai sebuah konsep dan bukan hanya sebagai alat. Jadi, Anda akan membutuhkan serangkaian strategi, metodologi, alat, artefak, dan teknologi untuk menampilkan konsep Manajemen Visual dan membuatnya menjadi hal yang tidak terpisahkan setiap kali Anda mengimplementasikan alat atau metodologi Lean. Tujuannya adalah agar semuanya menjadi sederhana, intuitif, dan mudah dipahami oleh semua orang. Berikut adalah beberapa contoh yang akan saya bahas dalam artikel ini.

Beberapa alat manajemen visual yang kami terapkan di lokasi konstruksi, bersama dengan Perencanaan Kolaboratif atau Last Planner® System, antara lain:

- Konsep “Ruang Besar” (Big Room)

- Metodologi 5S

- Logistik Lean di lokasi konstruksi

- Konsep Heijunka Box

1. Konsep Ruang Besar (Big Room)

Di Think In Lean S.L., sejak awal, salah satu tantangan terbesar kami adalah bagaimana membuat semua orang di lokasi konstruksi memahami apa yang terjadi secara real-time, hanya dengan melihat sekilas. Dan untuk itu, kami menggunakan konsep Ruang Besar. Anda bisa membaca lebih lanjut tentang konsep ini di The Big Room as a Visual Management Concept in Last Planner® System (leanconstructionblog.com).

Ruang Besar adalah elemen yang dinamis dan salah satu pilar utama dari metodologi kami. Konsep ini sangat penting karena saat ini, orang lebih mudah memproses informasi secara visual. Ada tiga cara utama seseorang menangkap informasi: visual, auditif, dan kinestetik. Namun, menurut para psikolog, saat ini cara yang paling dominan adalah visual. Jadi, untuk pemahaman yang lebih baik tentang kinerja proyek di lokasi konstruksi, kami perlu mengimplementasikan artefak visual saat menerapkan Lean Construction.

Untuk implementasi Ruang Besar, kami kembali ke dasar-dasar Lean. Di Think In Lean S.L., kami mempertimbangkan lima pertanyaan yang kami adaptasi untuk konstruksi dari karya Michel Greif dalam buku The Visual Factory. Baca lebih lanjut di Benefits of Visual Management (leanconstructionblog.com).

2. Metodologi 5S

Metodologi 5S bisa dianggap sebagai alat Lean yang mendorong konsep manajemen visual dan membantu menciptakan tempat kerja yang lebih visual, terorganisir, bersih, dan aman. Baca lebih lanjut di Keys and Tips to Implement the 5S Methodology (leanconstructionblog.com).

Ruang Besar itu sendiri adalah tempat yang sangat baik untuk memulai implementasi 5S di lokasi konstruksi.

Izinkan saya menceritakan sedikit kisah untuk memahami kekuatan Manajemen Visual dalam Konstruksi: Beberapa tahun lalu, selama rapat mingguan LPS, saya merasa agak frustrasi karena setiap kali rapat mingguan selesai, semua subkontraktor dan staf kontraktor utama meninggalkan ruangan dalam kondisi berantakan seperti yang terlihat di gambar berikut. Hal ini menyebabkan kami kehabisan perlengkapan kantor untuk rapat berikutnya.

Gambar dan implementasi oleh Juan Felipe Pons. Sebelum Implementasi 5S

Suatu hari, setelah rapat mingguan Last Planner, saya meminta seseorang dari perusahaan kontraktor untuk mengimplementasikan 5S. Kami melakukan implementasi dasar pada sore hari itu juga. Saya berkata, "Jangan beri tahu siapa pun, mari kita lihat apa yang terjadi minggu depan."

Gambar dan implementasi oleh Juan Felipe Pons. Setelah Implementasi 5S

Minggu depan, saat saya menghadiri rapat mingguan LPS, orang-orang mulai berinteraksi satu sama lain, menulis tag dan menempelkannya di papan seperti biasa, namun ada yang berbeda hari itu.

Gambar dan implementasi oleh Juan Felipe Pons. Setelah Implementasi 5S

Di akhir rapat, ajaibnya, orang-orang meninggalkan semua perlengkapan kantor di tempat yang benar, dan seluruh Ruang Besar, kursi, dan benda lainnya teratur dengan rapi. Hal ini bisa terjadi karena sistem yang mudah dan intuitif telah diterapkan.

Gambar dan implementasi oleh Juan Felipe Pons. Setelah Implementasi 5S

Bahkan beberapa minggu kemudian, ketika mereka harus pindah ke ruangan lain di gedung yang berbeda, mereka secara mandiri mereplikasi Ruang Besar yang sama, berkat standarisasi. Ini adalah bukti betapa kuatnya Manajemen Visual Lean.

Gambar dan implementasi oleh Juan Felipe Pons. Setelah Implementasi 5S

3. Logistik Lean di Lokasi Konstruksi

Kami juga menganggap Logistik Lean sebagai elemen yang sangat diperlukan untuk Manajemen Visual di lokasi konstruksi. Di banyak lokasi konstruksi, kita sering melihat inventaris yang berantakan dan tidak teratur, seperti yang terlihat di gambar berikut. Inventaris seakan dibiarkan begitu saja di lokasi tanpa ada organisasi yang jelas, dan situasi ini menyebabkan banyak pemborosan:

- Inventaris yang tidak perlu menyebabkan biaya tambahan dan penggunaan ruang penyimpanan yang tidak efisien, waktu tambahan untuk manajemen penyimpanan, dan biaya transportasi yang berlebihan.

- Inventaris yang besar membuat lebih sulit untuk membedakan mana yang diperlukan dan mana yang tidak, menyebabkan kekacauan di lokasi konstruksi.

- Gudang yang tidak teratur dan manajemen logistik yang buruk menyebabkan waktu yang terbuang saat mencari material dan kelebihan transportasi.

- Kuantitas barang yang berlebihan dapat menjadi usang karena perubahan desain atau kerusakan, yang menyebabkan lebih banyak transportasi, penantian, dan biaya tambahan.

- Peralatan dan material yang tidak perlu menyebabkan hambatan harian bagi aktivitas produksi, seperti pemborosan waktu tunggu dan downtime akibat lokasi material yang buruk.

- Inventaris yang tidak terorganisir menyebabkan pemborosan waktu ketika barang tidak mudah ditemukan. Pemborosan gerakan: berjalan jauh untuk mencari alat, material, dan barang lainnya.

- Pekerja merasa frustrasi dan lelah karena kurangnya organisasi.

- Pemborosan kualitas: material dan barang lainnya dapat rusak akibat kondisi penyimpanan yang berantakan.

- Peningkatan risiko kecelakaan: ketidakteraturan dan kekacauan menciptakan lebih banyak potensi bahaya.

Di sisi lain, pada gambar berikut, Anda dapat melihat bagaimana konsep 5S, Manajemen Visual, dan Logistik Lean diterapkan di gudang lokasi konstruksi. Peta ini menunjukkan berbagai tempat dan lokasi inventaris untuk setiap subkontraktor, dengan warna yang berbeda untuk masing-masing subkontraktor. Dengan cara ini, setiap subkontraktor dapat mengatur inventaris mereka di area yang telah ditentukan, memberi mereka rasa memiliki dan tanggung jawab terhadap gudang mereka masing-masing.

Gambar oleh Juan Felipe Pons. Kontraktor Umum: CLASICA URBANA. Valencia, Spanyol

Diagram Alur atau Value Stream Map untuk memahami proses logistik.

Alat Lean lain yang terkait dengan Manajemen Visual dan 5S yang sering kami terapkan dalam proyek kami adalah desain alur masuk inventaris ke lokasi kerja dan alur keluar sampah. Jika alur ini tidak didefinisikan sejak awal, aliran material akan diimprovisasi setiap kali, masing-masing subkontraktor akan mengadopsi kriteria mereka sendiri dan area kerja akan menjadi kacau dengan banyak situasi pemborosan dan kondisi yang tidak aman.

Value Stream Map untuk memahami input dan output inventaris serta sampah.

4. Konsep Heijunka Box

Heijunka Box adalah konsep lain yang berasal dari dasar-dasar Toyota dan Lean. Dalam Lean Lexicon (oleh The Lean Enterprise Institute), Heijunka Box didefinisikan sebagai alat yang digunakan untuk meratakan campuran dan volume produksi dengan mendistribusikan Kanban dalam fasilitas pada interval tetap, yang juga dikenal sebagai kotak leveling.

Pada ilustrasi berikut dari sebuah Heijunka Box yang khas, setiap baris horizontal mewakili satu jenis produk. Setiap kolom vertikal menunjukkan interval waktu yang identik untuk penarikan Kanban yang teratur. Pergantian shift dimulai pada pukul 7:00 pagi, dan interval penarikan Kanban adalah setiap 20 menit. Ini adalah frekuensi di mana material handler menarik Kanban dari kotak dan mendistribusikannya ke proses produksi di fasilitas.

Slot-slot tersebut mewakili waktu aliran material dan informasi, sementara Kanban di slot-slot tersebut masing-masing mewakili satu pitch produksi untuk satu jenis produk. (Pitch adalah Takt Time dikalikan dengan jumlah kemasan). Dalam kasus produk A, pitch-nya adalah 20 menit dan ada satu Kanban di setiap slot untuk setiap interval waktu. Namun, pitch untuk produk B adalah 10 menit, sehingga ada dua Kanban di setiap slot. Produk C memiliki pitch 40 menit, jadi ada Kanban di setiap slot lainnya.

Gambar dari buku “Lean Lexicon” (oleh The Lean Enterprise Institute)

Pada tahun 2011, saya melatih tim insinyur manufaktur di pabrik pemasok Toyota yang memproduksi elektronik untuk Toyota. Meskipun tingkat otomatisasi dan robotisasi yang tinggi di seluruh pabrik, saya terkejut karena di pabrik (Gemba), sistem produksi harian dikelola menggunakan Heijunka Box yang sederhana dan mudah dipahami. Konsep ini mudah dipahami dan diikuti oleh semua orang di pabrik.

Pada gambar berikut, Anda bisa melihat contoh Heijunka Box. Kotak ini disusun dalam baris dan kolom. Pada sumbu x, setiap baris menunjukkan stasiun kerja, dan pada sumbu y, menunjukkan timeline yang dibagi dalam dua shift dengan frame 15 menit. Ini adalah waktu yang dibutuhkan untuk memproduksi satu pesanan dan sesuai dengan takt time yang dibutuhkan untuk mengirimkan bagian tersebut tepat waktu. Berdasarkan gambar, situasi nyata terlihat jelas bagi semua orang di pabrik: Stasiun kerja 2 pada shift malam tertunda 45 menit (15 menit x 3 slot). Di sisi lain, Stasiun kerja 1 dan 3 menyelesaikan produksinya tepat waktu. Rencana produksi terlihat jelas bagi semua orang, bahkan bagi orang asing yang pertama kali melihat papan tersebut. Ini adalah bukti kekuatan dari Visual Management.

Contoh postingan Heijunka di Fujitsu (Pemasok Toyota)

Contoh postingan Heijunka

Konsep Heijunka Box dalam Konstruksi

Terinspirasi oleh Heijunka Box dari Toyota, saya mengadaptasi konsep ini ke dalam konstruksi. Dalam artikel saya The Big Room as a Visual Management Concept in Last Planner® System (leanconstructionblog.com), saya berbicara tentang prototipe Pull Planning Board yang saya ciptakan. Untuk merancang papan tersebut, saya sebagian terinspirasi oleh konsep Heijunka Box.

Metode yang saya kembangkan di Think in Lean S.L. terdiri dari banyak tips dan artefak yang telah kami ciptakan atau pelajari dari puluhan perusahaan dan ratusan orang yang telah kami ajak bekerja sama. Semua elemen tersebut disusun dalam metodologi langkah demi langkah, yang dapat diterapkan di mana saja dalam perusahaan atau proyek manapun. Jadi, dalam contoh berikut, Anda bisa melihat elemen-elemen berikut: LPS (Last Planner® System), Takt Time Planning, Heijunka Box, dan bahkan Gantt Chart yang disusun berdasarkan proses dan sektor.

Implementasi dan gambar oleh Juan Felipe Pons Achell. Foto milik AEDAS HOMES dan CONSTRUCTORA SAN JOSÉ, Barcelona, Spanyol.

Seperti Heijunka Box Toyota sebelumnya, Anda bisa melihat papan yang disusun dalam baris (zona) dan kolom (minggu). Salah satu perbedaan antara manufaktur dan konstruksi adalah bahwa kolom-kolom pada Heijunka Box mewakili hari atau minggu, bukan menit. Tag yang tidak dicoret di kiri garis merah (seutas tali di lokasi) memberi kami informasi tentang proses yang tertunda secara real-time.

Sekarang, perhatikan gambar berikut. Baris dibagi menjadi modul atau zona, dan kolom dibagi dalam minggu. Papan ini mewakili Pull Session pada fase Struktur gedung yang terlihat di gambar. Setiap tag merah adalah tonggak pengerjaan pengecoran (penuangan beton) untuk lantai tertentu di area tertentu.

Pada gambar berikut, Anda juga dapat melihat beberapa stiker di tag: merah dan hijau. Hijau berarti tepat waktu, dan merah berarti tertunda. Itu mudah dipahami oleh semua orang dan itu bukan hal yang rumit. Sekarang, jika Anda melihat gambar tersebut, Anda akan melihat bahwa pada tanggal 23 Mei:

- M1.3 berjalan lancar, sesuai dengan perencanaan.

- M3.1 tertunda 3 minggu.

- M2.1 tertunda 2 minggu.

Implementasi dan gambar oleh Juan Felipe Pons Achell. Pemilik: COLONIAL dan Kontraktor Umum: OHLA, Madrid, Spanyol.

Situasinya tampak sangat jelas, bahkan bagi orang yang tidak tahu tentang proyek ini. Berdasarkan informasi di gambar tersebut, tim dapat melakukan tindakan untuk memperbaiki masalah. Misalnya, mereka dapat menambah jumlah pekerja di M3.1 dan M2.1.

Pada slide berikut, Anda bisa melihat pertemuan mingguan dengan subkontraktor. Semua orang dapat melihat bagaimana kemajuan proyek dan di mana mereka mengalami kendala, hanya dengan sekali lihat. Ini adalah bukti lain dari kekuatan Visual Management yang dipadukan dengan Last Planner® System dan alat Lean lainnya.

Implementasi dan gambar oleh Juan Felipe Pons Achell. Foto milik COLONIAL dan OHLA, Madrid, Spanyol.

3. KESIMPULAN

Dalam artikel ini, kita telah melihat serangkaian alat yang membantu kita memahami pentingnya dan manfaat Visual Management dalam konstruksi. Kami telah menjelaskan berbagai alat untuk mengimplementasikan konsep manajemen visual, dan kita telah melihat bahwa ketika kita menerapkan Visual Management dalam konstruksi, lebih mudah bagi semua orang untuk memahami apa yang sedang terjadi di lokasi konstruksi atau dalam proyek hanya dengan sekali lihat. Dengan cara ini, keputusan yang lebih cepat dapat diambil dan langsung menangani masalah yang ada secara real-time.

Alat-alat ini tidaklah rumit untuk dipahami atau diterapkan. Kompleksitasnya terletak pada pola pikir orang-orang, pada paradigma yang ada di industri konstruksi, dan perbedaan penting yang diperlukan oleh beberapa budaya organisasi untuk menghadapi perubahan ini.

Implementasi manajemen visual akan membutuhkan pemikiran strategis yang disesuaikan dengan negara dan peta budaya masing-masing area dan organisasi. Lean Construction Blog dibaca di seluruh dunia, jadi saya ingin setiap pembaca artikel ini berpikir tentang bagaimana cara mengadaptasi konsep Visual Management sesuai dengan lingkungan geografis dan budaya mereka.

Evolusi logis dari semua metode ini adalah penggabungan teknologi baru dan perangkat lunak untuk mencapai sistem manajemen yang lebih efisien. Terutama, dalam bidang manajemen dan analisis data, otomatisasi dan penyederhanaan proses, manajemen informasi, dan komunikasi antar anggota tim proyek, dll. Ini adalah sesuatu yang perusahaan yang saya pimpin, Think In Lean S.L., telah kerjakan sejak lama. Oleh karena itu, dalam artikel-artikel mendatang, kita akan membahas tantangan yang muncul dalam industri konstruksi saat memperkenalkan semua perubahan ini.

Sumber: https://leanconstructionblog.com/The-power-of-Lean-Visual-Management-in-Construction.html

Translator: Ressa Adrian Bernessa

Translator: Ressa Adrian Bernessa