Une définition courante du terme "Lean" (construction, fabrication, opérations, etc.) est qu'il s'agit d'une stratégie opérationnelle visant à accroître la valeur et à éliminer les gaspillages. C'est simple, n'est-ce pas ?

Cet article est le premier d'une série de plusieurs articles expliquant comment la méthode "Lean" définit et traite le "gaspillage". On trouve sur Internet de nombreuses bonnes explications sur les concepts japonais de "Muda, Mura et Muri", attribués au génie de Taiichi Ohno et au système de production Toyota (TPS). Cette série de posts a pour but d'aller au-delà des définitions et des descriptions trouvées ailleurs. Dans ce premier article, l'accent sera mis sur les concepts de "gaspillage", de "valeur" et de "recherche de la perfection". Le deuxième volet portera sur les définitions et les exemples appliqués à la fabrication et à la construction applicables aux procédures de préfabrication et d'installation sur site. La troisième partie mettra le lecteur au défi d'identifier les types de gaspillage sur le terrain et traitera de " l'analyse des causes racines", c'est-à-dire de l'identification de ce qui doit être corrigé pour éliminer définitivement le gaspillage.

Taiichi Ohno a quitté Toyota dans les dernières années de sa vie pour devenir consultant. On raconte qu'il testait la volonté de changement de ses clients potentiels en leur demandant des frais initiaux non remboursables et en exigeant qu'ils s'engagent à faire ce qu'il leur disait de faire. Il ne prenait pas le temps d'écouter les plaintes de ses clients et n'accordait pas beaucoup d'attention à la description qu'ils faisaient de leurs problèmes. Le plus rapidement possible, il allait "à la Gemba", c'est-à-dire qu'il allait observer le processus de production. Si possible, il se plaçait sur un perchoir au-dessus du sol de l'usine, d'où il pouvait observer le processus de production/assemblage d'un bout à l'autre. En quelques minutes, il ordonnait à ses collaborateurs, ainsi qu'aux équipes d'ouvriers de production locaux d'arrêter la chaîne de production, de sortir avec des pieds-de-biche et des engins de levage pour déplacer les équipements et remettre de l'ordre dans l'ensemble de la ligne. Une fois la ligne redémarrée, le débit et la qualité des produits s'amélioraient considérablement. C'était comme par magie ! "C'est fait. Vérifiez, s'il vous plaît !"

Comment Ohno a-t-il fait ? Je n'ai jamais eu l'occasion de le voir à l'œuvre, mais j'ai pu observer un autre maître du genre, Bart Huthwaite, un sensei du Lean Design qui a été mon ami, mon mentor et mon collègue pendant de nombreuses années. Bart était un expert en conception pour la fabrication et l'assemblage, aujourd'hui génériquement appelée "DFA", le "A" représentant l'un ou l'autre des critères de conception souhaitables. Bart, sans parler d'Ohno, pouvait voir des choses que je ne pouvais pas voir, car chacun d'entre eux avait développé un ensemble de "lentilles" Lean à travers lesquelles ils se concentraient sur les indices de ce qui interférait avec la productivité dans le système de production ou dans la conception du produit lui-même. Ces "lentilles" ont été développées grâce à l'application rigoureuse de la science des opérations. Elles permettaient d'identifier et de corriger des problèmes courants que la plupart d'entre nous ne sont même pas formés à voir. Heureusement, ce qu'ils ont appris à rechercher a fait l'objet d'écrits et peut être appris. J'ai parlé des "Douze principes fondamentaux du Lean Design" de Bart dans un autre article. Une fois que vous aurez appris les principes sous-jacents et que vous vous serez entraîné à voir à quoi ils ressemblent dans la vie réelle, vous ne verrez plus jamais le monde de la même manière.

Par où commencer si l'on veut aller au-delà de la recherche des gaspillages, pour les détecter réellement ? Une façon simple de commencer est d'imaginer à quoi devrait ressembler une opération fonctionnant bien et produisant peu de déchets. Lorsque vous imaginez vos opérations Lean "parfaites", commencez par les cinq principes fondamentaux du Lean dont j'ai parlé précédemment et que vous devriez mémoriser. Pour rappel, il s'agit de :

- La valeur - définie par le client

- Flux de valeur - la valeur est créée par un flux d'activités liées, à valeur ajoutée.

- Flux - les activités de travail doivent se dérouler de manière fluide et continue

- Flux tirés - les matériaux et les ressources sont livrés au dernier moment responsable.

- Recherche de la perfection - amélioration continue, apprentissage, curiosité

Si vos activités ne reposent pas sur ces principes fondamentaux, A) elles ne sont probablement pas "Lean" et B) vous avez probablement des possibilités d'éliminer le gaspillage.

Commençons par la fin :

La recherche de la perfection. Nous ne voyons que ce que le cerveau est entraîné à reconnaître. Parce que le gaspillage dans l'industrie de la construction est si courant, si normal dans la manière traditionnelle de faire des affaires, et parce que la plupart d'entre nous ont été élevés et formés pour que les pratiques actuelles soient à la fois justes et normales, nous ne voyons pas le gaspillage. Nous devons commencer par imaginer à quoi pourrait ressembler la "perfection" tout en gardant à l'esprit que plus nous en apprendrons sur les améliorations possibles, plus notre vision sera claire et parfaite.

Voici quelques idées de départ auxquelles vous pouvez ajouter les vôtres. La perfection, c'est :

- Une conception qui fait tout ce que le client veut, quand il le veut, à un coût qui offre une valeur exceptionnelle.

- Une conception, un processus de réalisation de projet et un produit final qui ravissent les propriétaires, les utilisateurs, les agents d'entretien et l'ensemble de la communauté.

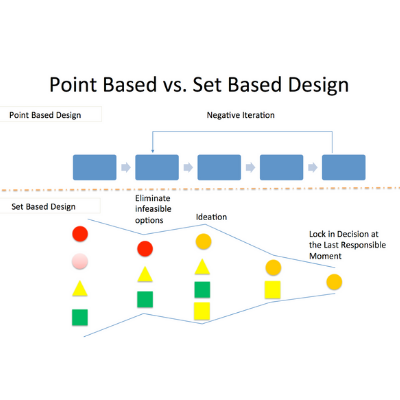

- Chaque décision de conception est prise exactement au moment où elle est nécessaire pour lancer la tâche de conception suivante, l'action d'approvisionnement ou la séquence de travail sur le chantier.

- Des matériaux et des ressources en quantité exacte, au moment et à l'endroit où ils sont nécessaires (généralement de petits lots livrés juste à temps).

- Un planning collaboratif reprenant des engagements de travail fiables qui permet à chacun de travailler sur les bonnes tâches, au bon moment et dans le bon ordre, afin de créer un flux de travail fluide et sûr.

- Chacun se sent valorisé, productif, apprécié et soutenu

- Chaque bonne idée est écoutée et implémentée.

Cela vous semble bien ? Pouvez-vous en trouver d'autres ? Les idées que vous avez proposées répondent-elles aux critères établis par les cinq principes fondamentaux du Lean ? Rappelez-vous que si ce n'est pas le cas, elles ne sont pas Lean. La perfection est l'objectif à atteindre. La recherche de la perfection est à l'origine de l'amélioration continue.

Il est maintenant temps de revenir au premier principe fondamental du Lean : la valeur. Toute tâche ou action qui n'ajoute pas directement de la valeur doit être remise en question et considérée comme du gaspillage. De nombreuses personnes s'opposeront à cette idée et citeront des exemples d'actions "sans valeur ajoutée, mais nécessaires". Mais qu'en est-il ? Qu'est-ce qui les rend "nécessaires" ? Il y a de fortes chances que nous fassions ce que nous faisons parce que nos systèmes opérationnels sont conçus en partant du principe qu'ils sont nécessaires, parce que c'est ainsi que l'on construit.

Les choses sont telles qu'elles sont dans votre situation actuelle, parce que tout le monde fait de son mieux compte tenu des limites de votre expérience actuelle. Tout ce que nous faisons, et la manière dont nous le faisons, est entièrement le résultat d'un choix que quelqu'un (ou un groupe) a fait. La répétition rend les actions plus faciles, les choix plus automatiques et moins conscients. La facilité d'un comportement habituel, même lorsque ce comportement n'est pas optimal, entre en concurrence avec le désir et l'effort nécessaires pour s'améliorer continuellement.

Lorsque nous apprenons à reconnaître les gaspillages dans le système actuel, nous pouvons trouver des possibilités d'amélioration presque illimitées; ce qui ajoute à la fois du sens et de l'enthousiasme à n'importe quel travail ! Cette excitation fournit l'énergie dont nous avons besoin pour vaincre le pouvoir de l'habitude. La clé pour ajouter de la valeur et réduire le gaspillage est d'examiner les choix que nous faisons, qu'ils soient grands ou petits, et de faire des choix toujours plus éclairés.

Dans le deuxième article, nous examinerons "Muda, Mura et Muri" et les dix formes de gaspillage avec des exemples de ce à quoi elles ressemblent sur le terrain.

Traducteur: Moncef Berraj

Traducteur: Moncef Berraj