Cet article est le deuxième d'une série de deux articles traitant de la "Stratégie Opérationnelle Lean". La première partie explique le contexte, le cadre et les définitions du "Lean comme Stratégie Opérationnelle" et devrait être consultée avant de lire cet article de conclusion. Avant que le LCI ne propose les "Six Principes" et que Sutter Health ne développe les "Cinq Grandes Idées", les premiers auteurs sur le Lean, Womack, Jones et Liker, ont élaboré les Cinq Principes Lean basés sur le Système de Production Toyota (TPS). Les "Cinq Principes Originaux", comme j'aime les appeler, devraient être adoptés et compris comme fondamentaux pour tous les autres modèles conceptuels qui ont été élaborés depuis. En fait, il est également très intéressant de revenir aux "14 Points" de W. Edwards Deming et à sa "Système de Connaissance Profonde", qui préexistent au "Lean" et offrent une valeur intemporelle. Mais cela relève d'une autre discussion. Pour l'instant, voyons comment les "Cinq Principes Originaux" peuvent éclairer votre stratégie opérationnelle. Voici les Cinq Principes Originaux, avec les explications respectives et les défis pour la création de votre "Stratégie Opérationnelle Lean":

1. La Valeur est Définie par le Client

Ce premier principe peut sembler de prime abord simple. Dans la construction, le "Client" est souvent considéré comme simplement le Propriétaire, l'entité ou la personne achetant des services. La Gestion de la Qualité Totale (TQM), prédécesseur du Lean, nous a appris qu'il existe plusieurs clients, à la fois externes et internes. Le client d'une voiture est le client externe. Mais sur la chaîne de montage, chaque poste de travail dans le processus de fabrication et d'assemblage est le client de l'étape précédente, et du système qui fournit les matériaux, les informations et la maintenance à l'opération. En construction, les clients d'un projet de construction de dortoir incluent la gestion des installations, la maintenance, les étudiants, les parents, etc. Et chaque métier est à la fois client et fournisseur des métiers qui les précèdent et qui les suivent. La "valeur" pour l'université peut inclure l'achèvement du projet à temps pour l'emménagement des étudiants à l'automne, ainsi que la durabilité des installations, les coûts initiaux, les coûts de maintenance, et l'attrait pour les futurs étudiants et donateurs anciens élèves. Comprendre la "valeur" n'est donc pas si simple. La Stratégie Opérationnelle Lean exige que nous définissions la valeur à chaque niveau, du projet dans son ensemble aux opérations discrètes.

Points Supplémentaires pour le Leadership:

Voici quelque chose d'autre à considérer pour les dirigeants actuels ou aspirants : qui sont vos clients lorsque vous fournissez du Leadership ? Commencez par distinguer le "leadership" de la "séniorité de position". Beaucoup d'activités (opérations) des personnes occupant des postes supérieurs sont en réalité des opérations tactiques de gestion de haut niveau. Beaucoup de personnes en position supérieure fournissent étonnamment peu de leadership, alors que de nombreuses personnes dans les rangs fournissent du leadership chaque jour. Le rôle du "Leadership" peut être défini avec quatre mots-clés principaux.

- Envisager : création d'un engagement collectif envers un état futur souhaité.

- Autoriser : fourniture de ressources (compétences, matériaux, soutien, etc.) et élimination des contraintes à la performance optimale, telles que la bureaucratie et la complexité.

- Autonomiser : Permettre aux personnes une marge de manœuvre et une autorité significatives, mais seulement après avoir favorisé leur réussite !

- Anoblir : honorer et récompenser le travail bien fait, être un exemple des comportements et des valeurs que vous voulez et élargir la définition de la valeur au-delà du profit. Si vous ne pouvez pas définir qui sont les clients de vos efforts de leadership et ce qui représente de la valeur pour eux, vous ne pouvez pas mesurer l'efficacité de votre leadership.

2. La Valeur est Créée par un Flux de Valeur (Un système d'opérations liées)

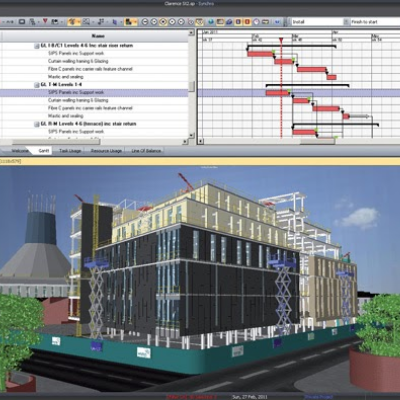

Parce que nous ne pouvons faire qu'une seule chose (opération) à la fois, nous avons tendance à ne pas voir que chaque opération n'est qu'une petite partie d'un système plus vaste qui s'étend dans le temps non seulement à toute opération ayant libéré l'ensemble immédiat de tâches sur lesquelles nous travaillons, mais jusqu'à la conception du concept, la conception du produit et à la conception du système d’approvisionnement. La cause première d'un échec particulier à accomplir une tâche peut remonter à un jour, un mois ou à la conception du projet. La meilleure façon de comprendre un flux de travail est de le cartographier visuellement. Comme une rivière avec des affluents, les flux de valeur ont un courant principal de travail en cours qui est alimenté par des directives, des informations, des matériaux, des approbations, des ressources, etc. Pour définir le flux, nous devons comprendre le produit que le flux crée et travailler en arrière pour nous assurer qu'il existe des opérations en place organisées dans un système de production. Dès le début d'un projet, une Stratégie Opérationnelle Lean nous conduit à concevoir à la fois le produit et le système de production pour créer un avantage stratégique.

3. Faire Couler le Flux de Valeur

Dans la fabrication, cette idée est souvent appelée "flux de pièces unique". Cela signifie que, une fois qu'un produit est demandé, que ce soit "construisez-moi une Tesla" ou "terminons l'aménagement intérieur au troisième étage", le flux de travail initié devrait se dérouler de manière continue, sans interruptions. Tesla imite le système japonais, c’est à dire pas de gros lots remplis d'inventaire. Vous commandez la voiture avec les fonctionnalités que vous souhaitez, ils la construisent et la livrent en quelques jours, sans interruption du début de la commande à la livraison. Idéalement, il ne devrait y avoir que très peu de temps à "non-valeur ajoutée" que possible. Un moyen simple de voir si vous avez un flux ou non est d'identifier les personnes en attente de travail, ou le travail en attente de personnes. Y a-t-il une zone d'espace physique où rien ne s'est passé pendant un certain temps ? La Stratégie Opérationnelle Lean exige une orchestration planifiée des opérations continues. La symphonie ne peut pas s'arrêter en plein mouvement pour que les violons se réaccordent. Le flux nécessite des décisions stratégiques sur la séquence de travail, la taille des lots de travail et des équipes, la manière dont les zones de travail et les systèmes de construction sont définis, etc. Imaginez que vous avez une "table de mixage" comme un studio d'enregistrement, à travers laquelle vous équilibrez le flux de production.

4. Utiliser le "Tirage" pour Entraîner le Flux (Flux tiré)

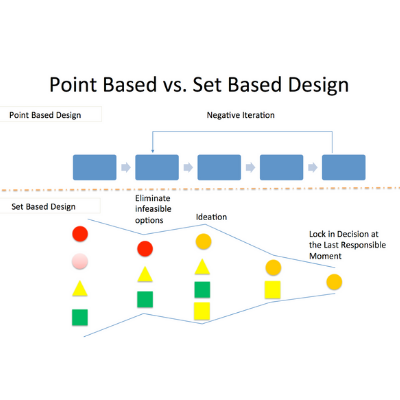

L'idéal de Toyota est que chaque produit sur la chaîne de montage soit là pour répondre à une commande spécifique du client. L'objectif est de minimiser le Travail en Cours (WIP) et les coûts d'inventaire excédentaires. Plus le flux est fluide et le WIP bas, meilleure est votre capacité de production et plus faible est votre temps de cycle. Le tirage en construction peut être plus difficile à définir. En fin de compte, la date cible de livraison du projet représente un "tirage" vers lequel l'ensemble du projet travaille pour le réaliser. Un Plan d'Exécution de Projet devrait faire partie du Développement et de la Validation de Concept. La planification de l'exécution devrait définir la Stratégie Opérationnelle Lean, non seulement par les Phases et les Jalons du projet, mais aussi par un accord sur les outils et techniques Lean qui seront utilisés, les compétences et connaissances Lean requises des parties prenantes du projet, la structure organisationnelle et les systèmes de gestion à déployer, etc. Le tirage pose la question : "De quoi avons-nous besoin, quand, en quelle quantité et avec quelle qualité ?" Si nous pouvons concevoir le flux de valeur, nous pouvons choisir de tirer les activités vers l'avant, déplaçant les tampons de temps et de ressources essentiels plus tard dans le projet, tandis que nous utilisons le "Dernier Moment Responsable" pour établir la date limite absolue pour l'achèvement de tout flux de travail.

5. Poursuite Continue de la Perfection

L'idéal Lean serait que chaque produit réponde exactement aux besoins du client et le ravisse, instantanément, sans gaspillage, à un coût qui génère une valeur exceptionnelle. Bien que « l'Idéal » puisse sembler impossible, il nous présente des concepts aspirants que nous pouvons utiliser pour évaluer nos pratiques actuelles. Par exemple, à quoi ressemblerait le système de facturation, de comptabilité et de paiement idéal pour le projet de construction du futur ? Si nous devions voir un diagramme de flux de processus du système pour traiter une facture de sous-traitant du travail effectué sur site jusqu'à la réception du paiement par l'entrepreneur et ses employés, nous verrions probablement un système de "lot et file d'attente". Les rapports de travail quotidiens sont rassemblés et regroupés pour des rapports hebdomadaires, plus de regroupements pour des facturations mensuelles, en attente d'approbation et de demandes de paiement, en attente de paiements mensuels périodiques à envoyer par courrier, à déposer, à saisir dans les livres puis à payer. Les personnes générant la valeur réelle pour leur travail se trouvent aux extrémités avant et arrière du processus et ont probablement le moins de ressources financières pour survivre à l'attente. S'ils sont payés chaque semaine, alors l'entrepreneur est stressé. Le temps de traitement total ajoutant de la valeur pour une facture donnée est probablement seulement de quelques minutes à quelques heures sur un temps de cycle communément supérieur à 60 jours. La majeure partie de l'ensemble du processus est consacrée aux factures et aux ressources en attente, et en attente, et en attente de la prochaine opération. Et si les concepts de flux continu et de tailles de lots plus petits étaient appliqués ? Et si l'ensemble du processus pouvait être largement automatisé dans des contrôles rigoureux ? Les opportunités d'amélioration dans notre industrie sont infinies.

Conclusions

Sutter Health a pris les outils qu'ils apprenaient et les principes qu'ils avaient développés pour guider leurs projets d'investissement et a ajouté une couche supplémentaire d'objectifs stratégiques qu'ils souhaitaient de ces efforts. En examinant comment leurs "5 Grandes Idées" se chevauchaient, ils ont identifié les types d'avantages stratégiques qu'ils espéraient créer. Ces capacités stratégiques informent une Stratégie Opérationnelle Lean.

Si vous souhaitez que votre entreprise et les projets sur lesquels vous travaillez soient aussi excellents que possible (et qui ne le voudrait pas ?), la façon dont vous gérez vos opérations devrait être basée sur les meilleures pratiques disponibles, appliquées à chaque opération de votre organisation. Les principes Lean remettent en question la pensée traditionnelle (ou l'absence de celle-ci) à tous les niveaux, pour chaque type d'opération. Le déploiement d'une Stratégie Opérationnelle Lean peut sembler difficile, mais en réalité, c'est moins difficile que le risque, le gaspillage, la frustration et le stress de travailler dans un système de production mal conçu qui limite vos performances potentielles. Vous voulez faire quelque chose de significatif avec toutes vos compétences en leadership ? Mettez en œuvre une Stratégie Opérationnelle Lean !

Traducteur: Moncef Berraj

Traducteur: Moncef Berraj