L'application de la méthode Lean dans le Design et l'ingénierie des projets d'investissement est en retard par rapport aux applications Lean qui mûrissent dans les processus de fabrication de la construction et d'assemblage sur le site. Il y a encore beaucoup de choses à apprendre du développement des produits de consommation dans le monde qui n'ont pas encore été appliquées à la réalisation de projets d'investissement Lean.

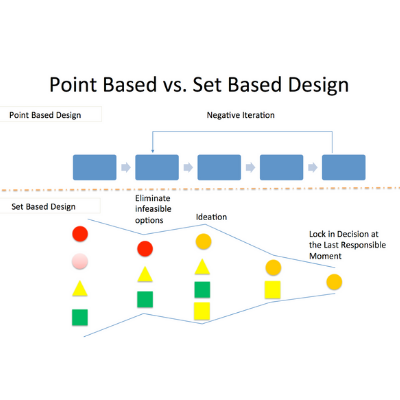

Dans les cercles du Lean construction, l'exploration du "Lean Design" se concentre souvent sur la manière d'obtenir l'avis des parties prenantes dès le début et sur la question de savoir si le "Pull Planning" peut être appliqué à un "processus Design itératif". Bien que ces priorités soient utiles, elles sont beaucoup trop étroites pour apporter toute la valeur que les processus de définition du projet, de développement et de validation du concept, et de Design/ingénierie ont à offrir. Certaines distinctions clés sont nécessaires.

Le Collaborative Pull Planning ou planification collaborative à flux tiré (par exemple, le Last Planner System®) est une stratégie de gestion de la production. Au cours des processus de préconstruction, nous effectuons en effet toutes sortes de "production" - de produits tangibles tels que des plans, des modèles, des estimations et des analyses, et de produits intangibles tels que des idées et des accords. Cela fait du Design un "système de production". Alors oui, les outils et les stratégies de gestion de la production Lean s'appliquent absolument. Il s'agit là de l'aspect processus. Qu'en est-il du produit lui-même ?

Dix ans avant la création du Lean Construction Institute, j'ai rencontré Bart Huthwaite, qui était déjà une sorte de gourou de l'innovation en matière de Design, et j'ai commencé à travailler avec lui. Bart a appris les bases du Design pour la fabrication et l'assemblage (Design for Manufaturing DFM/Design for Assembly DFA) en tant que fournisseur de l'industrie automobile, et les lumières se sont allumées ! Bart a été l'un de mes mentors et collègues pendant 35 ans. Il m'a appris, comme à des milliers d'autres, que la grande majorité des gaspillages et des coûts du cycle de vie des produits, y compris l'approvisionnement, la fabrication, les défauts de qualité, la facilité d'entretien et de maintenance, et les coûts de mise au rebut, sont tous dus à des gaspillages qui sont conçus dès les premiers concepts.

La DFM/A a identifié un ensemble de principes qui peuvent être appliqués à n'importe quel produit, mais qui ont été largement oubliés pour les architectes et les ingénieurs Design dans le monde des projets d'investissement. Heureusement, Bart a rassemblé ces principes dans une petite brochure intitulée "The twelve Fundamentals for Innovative Mechanical Design" (les douze principes fondamentaux pour un Design mécanique innovant), qui est résumée ci-dessous. Je soutiens que ces principes devraient non seulement être appliqués à tous les projets d'investissement, mais aussi servir de métaphores importantes pour le Design de chacune de nos organisations. Les 12 principes fondamentaux sont les suivants :

1. Réduire les pièces - Comme Bart aimait à le souligner, il n'y a pas de problème de qualité avec des pièces qui n'existent pas ! Un exemple simple est celui des fixations. Avant le Lean Design, de nombreux produits comportaient plusieurs tailles de vis, de boulons, de clips, de soudures, etc. Les conceptions de produits qui éliminent ou normalisent les fixations ou qui permettent des ajustements rapides devraient être des modèles pour les projets d'investissement également.

2. Simplifier les processus - Un produit ou un projet peut-il être conçu dès le départ de manière à réduire le nombre d'étapes nécessaires à sa fabrication et à sa finition ? Alors que l'idée de la "conception pour la construction" a pris forme, nous nous rendons compte que les architectes et les propriétaires ont rarement une idée de la complexité du processus de construction induite par les premières décisions de Design. C'est souvent "le problème de quelqu'un d'autre".

3. Simplifier l'architecture des produits - Dans le cas des produits, cela peut signifier réduire l'ossature interne ou d'autres éléments qui maintiennent les choses en place en concevant des pièces qui s'emboîtent et supportent des charges sans support supplémentaire. Nous devons repenser et simplifier tous les éléments, des murs et des façades aux suspensions, en passant par les accessoires et les installations. Tout peut être amélioré.

4. Penser cycle de vie (Life Cycle) - Bart aimait à dire que les concepteurs doivent avoir une "perception à la fois profonde et étendue". Nous devons comprendre les coûts immédiats des matériaux et de la transformation qui sont engloutis dans la production (profondeur) et tous les coûts de maintenance, de réparation, d'utilisation et de durabilité sur la durée de vie du bien d'équipement (l’étendue). Il s'agit du premier principe Lean selon lequel "la valeur est définie par le client", traduit en termes pratiques et mesurables.

5. Utiliser des matériaux multifonctionnels - Ne spécifiez pas de matériaux ou de finitions qui offrent plus que ce qui est nécessaire, dont l'entretien nécessitera des compétences ou des matériaux particuliers, etc. Posez la question suivante : "Cet élément de conception peut-il être utilisé à plus d'une fin ?"

6. Minimiser la précision - Plus les tolérances requises sont étroites, plus les problèmes de qualité ou les erreurs d'installation se répercutent en cascade, entraînant des coûts et des retards supplémentaires. (Voir "Coûts cachés" ci-dessous).

7. Modulariser - Il s'agit d'une stratégie de construction de plus en plus populaire, en particulier chaque fois que des unités multiples, telles que des salles de bains, des chambres d'hôpital, des cadres muraux, des espaces de laboratoire, etc. peuvent être préfabriquées. Cherchez à réduire les travaux sur le chantier.

8. Ne pas lutter contre la gravité - Il faut rechercher toutes les opportunités de design pour que les éléments qui puissent être mis en place au lieu d'être soulevés. Les pièces peuvent-elles être chanfreinées de manière à ce qu'elles ne puissent être orientées que correctement ? Les pièces peuvent-elles être conçues pour s'emboîter les unes dans les autres ? Ce principe est également l'une de mes métaphores préférées pour la conception de nos processus organisationnels internes. Où avons-nous l'impression de pousser quelque chose en amont ? Comment faire en sorte que les choses soient fluides ? Comment pouvons-nous utiliser le système pull plutôt que le système pull ? Où notre organisation se désagrège-t-elle ou est-elle "maintenue ensemble par un fil de fer" ?

9. Simplifier l'assemblage - Il s'agit d'un principe général qui englobe les principes 6, 7 et 8 ci-dessus. Là encore, l'assemblage du site est limité par la complexité, la précision et les complications inhérentes au design.

10. Intégrer la robustesse - Ce principe élargit le point 6 en évitant les étapes qui requièrent des compétences hautement spécialisées, des matériaux et des technologies nouveaux ou immatures, des composants délicats ou vulnérables, ou tout ce qui est difficile à acquérir, à manipuler, à entretenir, etc.

11. Éliminer les coûts cachés - Le développement d'une "perception de la profondeur et de l'étendue" des coûts du cycle de vie fait souvent apparaître d'autres problèmes. L'utilisation de l'analyse des contraintes et de l'évaluation des risques est essentielle. La transparence du budget et du processus "abaisse le niveau de l'étang et fait apparaître les roches dures".

12. Tirer parti du travail d'équipe - C'est le domaine dans lequel j'ai apporté une modeste contribution à l'intelligence de Bart. Dans le domaine de l'AEC (Architecture, Engineering and Construction), nous définissons souvent les "parties prenantes" de manière trop étroite. Les clients, les utilisateurs, les constructeurs, les responsables de la maintenance et bien d'autres encore peuvent apporter une valeur ajoutée s'ils sont correctement impliqués.

Si vous avez du mal à voir la pertinence de l'un de ces éléments dans le domaine de la construction, je vous encourage à penser comme un bon innovateur de produit et à faire preuve d'imagination en vous demandant : "Comment puis-je améliorer notre projet en appliquant ce principe ?".

Les résultats vous surprendront.

Nous contacter

info@leanconstructionblog.com